Hidrolik yön kontrol valfleri, akışkan gücü sistemlerinin komuta merkezi olarak görev yapar ve basınçlı akışkanın aktüatörlere ne zaman, nerede ve nasıl akacağını belirler. Bu valfler, iç geçitleri açarak, kapatarak veya bağlantı durumunu değiştirerek sıvı akış yönünü kontrol eder. Mobil ekipman, endüstriyel otomasyon sistemleri veya ağır makineler tasarlayan mühendisler için farklı hidrolik yön kontrol valfi türlerini anlamak, valf yeteneklerini uygulama gereksinimleriyle eşleştirmek açısından çok önemlidir.

Hidrolik yön kontrol valflerinin sınıflandırılması, fiziksel yapıya, çalışma prensiplerine ve kontrol yöntemlerine bağlı olarak birden fazla boyutu takip eder. Her sınıflandırma, akışkanlar mekaniği, elektrik verimliliği ve sistem entegrasyon ihtiyaçları tarafından tanımlanan belirli performans sınırlarını ele alır.

[Hidrolik yön kontrol valfinin iç yapısına genel bakış görüntüsü]Yol Numarasına ve Pozisyon Numarasına Göre Sınıflandırma

Hidrolik yön kontrol valfi türlerinin en temel sınıflandırması, W/P notasyon sistemini kullanır; burada W, yol (port) sayısını temsil eder ve P, valfin koruyabileceği konum sayısını belirtir. ISO 1219-1 grafik sembolleriyle uyumlu bu standartlaştırılmış adlandırma kuralı, valf işlevselliğine ilişkin anında bilgi sağlar.

Yol numarası, vana gövdesindeki harici bağlantı portlarını ifade eder. Standart endüstriyel uygulamalarda bu bağlantı noktaları arasında P (basınç/pompa bağlantı noktası), T (tank/dönüş bağlantı noktası) ve tipik olarak A ve B olarak etiketlenen çalışma bağlantı noktaları bulunur. 4 yollu bir vana dört harici hatta bağlanırken 3 yollu bir vananın üç bağlantı noktası vardır ve 2 yollu bir vana yalnızca iki bağlantı noktası sağlar.

Konum numarası, valf makarasının veya elemanının kaç kararlı duruma ulaşabileceğini gösterir. 2 konumlu bir vana, iki ayrı durumla açma/kapama şeklinde çalışır. 3 konumlu bir valf, sistemin bekleme davranışı ve enerji yönetimi açısından kritik hale gelen nötr bir merkez konumu ekler.

Bu sınıflandırmayı kullanan yaygın hidrolik yön kontrol valfi türleri arasında basit açma-kapama kontrolü için 2/2 valfler, tek etkili silindir kontrolü için 3/2 valfler, temel çift etkili silindir işlemleri için 4/2 valfler ve tanımlı merkez koşullarına sahip çift yönlü aktüatör kontrolü için en çok yönlü konfigürasyonu temsil eden 4/3 valfler bulunur.

4/3 yön kontrol valfi, merkez konum fonksiyonu sistem verimliliğini ve aktüatörün tutma kuvvetini doğrudan etkilediği için özel ilgiyi hak etmektedir. Üç ana merkez konfigürasyonu mevcuttur. Kapalı merkez, tüm bağlantı noktalarını birbirinden bloke ederek aktüatör konumunu yüksek statik sertlikle korur ancak pompanın boşaltılmasını önler. Tandem merkezi (P-to-T merkezi olarak da adlandırılır), P portunu T'ye bağlarken A ve B portlarını bloke ederek pompanın bekleme sırasında düşük basınçta rezervuara boşaltılmasına olanak tanıyarak ısı üretimini ve güç tüketimini önemli ölçüde azaltır. Açık merkez, tüm bağlantı noktalarını birbirine bağlar; bu, belirli öncelikli devrelerde kullanışlıdır ancak minimum düzeyde aktüatör tutma kapasitesi sunar.

Kirlenme toleransı iyileştirmeleri, servis aralıklarının uzatılmasına ve toplam sahip olma maliyetinin azaltılmasına odaklanır. Bazı üreticiler artık popet valflerin kirlenme toleransını, karmaşık yuva geometrileri ve kontrol algoritmaları aracılığıyla makaralı valf performansına yaklaşan sürekli akış modülasyonuyla birleştiren hibrit tasarımlar sunuyor.

Valf Tasarımına Göre Sınıflandırma: Makaralı Valfler ve Popet Valfler

Bağlantı noktası ve konum numaralarının ötesinde, hidrolik yön kontrol valfi türleri, dahili akış kontrol elemanları açısından temel olarak farklılık gösterir. İki ana tasarım, her biri uygulama gereksinimlerine göre farklı avantajlar sunan sürgülü valfler ve dikmeli valflerdir.

Makara Valfleri

Makara valfleri, akış yollarını açmak ve kapatmak için hassas bir şekilde işlenmiş bir delik içinde kayan silindirik bir makara kullanır. Makara, toprakları (sızdırmazlık yüzeyleri) ve oyukları (akış geçitleri) içerir. Makara eksenel olarak hareket ettikçe valf gövdesine işlenmiş portları açığa çıkarır veya bloke eder. Bu tasarım, ayrık durumlar arasında sonsuz konumlandırmaya izin vererek makara tipi hidrolik yön kontrol valflerini hassas akış modülasyonu gerektiren oransal ve servo uygulamalar için ideal hale getirir. Sürgülü valflerin üretim hassasiyeti, düzgün çalışmaya izin verirken iç sızıntıyı en aza indirmek için sürgü ile delik arasında tipik olarak 5 ila 25 mikrometrelik sıkı radyal boşluklar gerektirir.

İyi bir sızdırmazlık sağlayan dar boşluklar aynı zamanda sürgülü valfleri sıvı kirliliğine karşı duyarlı hale getirir. Radyal açıklıktan daha büyük parçacıklar makaranın yapışmasına veya tutukluk yapmasına neden olarak sistem arızasına neden olabilir. Bu nedenle, makara tipi yön kontrol valfleri kullanan sistemler, katı sıvı temizliğini korumalıdır; tipik olarak ISO 4406 temizlik kodları 18/16/13 veya standart endüstriyel uygulamalar için daha iyisi; servo valfler ise 16/14/11 gibi daha katı düzeyler gerektirir.

Popet Vanalar

Popet valfler, akışı engellemek için işlenmiş valf yuvalarına oturan koni biçimli veya bilyeli elemanlar kullanır. Çalıştırıldığında popet yuvasını kaldırarak elemanın etrafında akışa izin verir. Bu yuva ve disk tasarımı, kapalı konumda esasen sıfır iç sızıntı ile üstün sızdırmazlık sağlar ve bu da popet tipi hidrolik yön kontrol valflerini, sıkı kapatma veya yükleri sürüklenmeden yer çekimine karşı tutma gerektiren uygulamalar için mükemmel kılar.

[Sürgülü valf ile popet valf arasındaki kesit karşılaştırmasının görüntüsü]Poppet valfler, parçacıklar dar aralıklarda sıkışıp kalmadığından, sürgülü valflere göre önemli ölçüde daha yüksek kirlenme toleransı gösterir. Popet tasarımı, anında arıza riski olmaksızın ISO 4406 20/18/15 veya biraz daha yüksek sıvı temizlik seviyelerini karşılar. Bu sağlamlık, popet valfleri madencilik, tarım veya inşaat gibi kirli ortamlarda çalışan mobil ekipmanlar için cazip hale getirir.

Konum numarası, valf makarasının veya elemanının kaç kararlı duruma ulaşabileceğini gösterir. 2 konumlu bir vana, iki ayrı durumla açma/kapama şeklinde çalışır. 3 konumlu bir valf, sistemin bekleme davranışı ve enerji yönetimi açısından kritik hale gelen nötr bir merkez konumu ekler.

| karakteristik | Makara Valfı | Dikme valfı |

|---|---|---|

| İç Sızıntı | Küçük ama radyal açıklık nedeniyle mevcut (normalde nominal basınçta 0,1-1,0 L/dak) | Oturduğunuzda aslında sıfır |

| Performans Unsuru | Düşük - ISO 4406 18/16/13 veya daha üstünü gerektirir | Yüksek - ISO 4406 20/18/15 veya üzerini tolere eder |

| Oransal Kontrol Yeteneği | Mükemmel - tam strok boyunca yumuşak modülasyon | Sınırlı - doğrusal olmayan akış kuvvetleri kontrolü zorlaştırır |

| Basınç Düşüşü | Akış aralığı boyunca orta ve nispeten sabit | Daha yüksek olabilir, açılma konumuna göre değişir |

| Tipik Uygulamalar | Hassas konumlandırma, servo sistemler, endüstriyel otomasyon | Mobil ekipman, yük tutma, kirli ortamlar |

Çalıştırma Yöntemine Göre Sınıflandırma

Hidrolik yön kontrol valfi tipleri ayrıca valf elemanının (makara veya popet) konumlar arasında nasıl hareket ettirildiğine göre de kategorize edilir. Çalıştırma yöntemi yanıt süresini, kontrol esnekliğini ve entegrasyon karmaşıklığını belirler.

Manuel çalıştırma, kollar, basmalı düğmeler veya pedallar aracılığıyla fiziksel operatör girdisini kullanır. Bu valfler harici bir güç kaynağı gerektirmez ve mekanik bağlantı yoluyla doğrudan operatöre geri bildirim sağlar. Manuel yön kontrol valfleri, otomasyon potansiyelini sınırlamalarına ve operatörün varlığını gerektirmesine rağmen, acil durum işlevleri veya yedekleme sistemleri için mobil ekipmanlarda yaygın olarak kullanılmaya devam etmektedir.

Mekanik çalıştırma, valf değişimlerini tetiklemek için hareketli makine bileşenleriyle fiziksel olarak temas eden limit anahtarları, kamlar veya makaralı kolları kullanır. Bir işleme merkezi, hidrolik tablayı hareketin sonuna ulaştığında otomatik olarak tersine çevirmek için kamla çalıştırılan bir yön kontrol valfi kullanabilir. Mekanik çalıştırma, elektrik gücü olmadan güvenilir sıralama sağlar ancak programlanabilir mantık için esneklikten yoksundur.

Pnömatik çalıştırma, valfi kaydırmak için bir pistona veya diyaframa etki eden basınçlı havayı kullanır. Bu hava pilotlu yön kontrol valfleri, elektronik kontrollerin hakim hale gelmesinden önce endüstriyel otomasyonda popülerdi. Elektrik anahtarlamasının tutuşma riskleri oluşturduğu patlayıcı ortamlarda hala ortaya çıkıyorlar.

Solenoidli çalıştırma, modern hidrolik sistemlerde en yaygın yöntemi temsil eder. Bir elektromanyetik bobin, enerji verildiğinde kuvvet üretir ve iki aşamalı bir tasarımda ya doğrudan valf elemanını kaydıran ya da pilot basıncını kontrol eden bir armatürü çeker. Elektrikle çalıştırılan yön kontrol valfleri, programlanabilir mantık kontrolörleri (PLC'ler) ile sorunsuz bir şekilde entegre olur ve karmaşık otomatik dizilere olanak tanır.

Bu çalıştırma yöntemleri arasındaki seçim, kontrol mimarisine, güvenlik gereksinimlerine ve çevresel kısıtlamalara bağlıdır. Ancak solenoidle çalıştırılan valflerde, akış kapasitesini ve elektrik verimliliğini temelden etkileyen kritik bir alt bölüm ortaya çıkar.

Doğrudan Etkili ve Pilot Kumandalı: Temel Çalışma Prensipleri

Elektrikle çalıştırılan hidrolik yön kontrol valfi tipleri arasında, doğrudan etkili ve pilotla çalıştırılan tasarımlar arasındaki ayrım belki de en önemli performans sınırını temsil eder. Bu iki mimari, bir valf elemanını akışkan kuvvetlerine ve yay yüklerine karşı kaydırmak için yeterli kuvvetin üretilmesine ilişkin temel mühendislik sorununu ele almaktadır.

Doğrudan Etkili Solenoid Valfler

Doğrudan etkili solenoid valfler, ana valf makarasını veya popetini doğrudan hareket ettirmek için bobinden gelen elektromanyetik kuvveti kullanır. Bobin enerjilendiğinde ortaya çıkan manyetik alan, valf elemanına mekanik olarak bağlanan armatürü çeker. Bu basit mekanizma birçok avantaj sunar. Doğrudan etkili vanaların çalışması için giriş ve çıkış arasında basınç farkına ihtiyaç yoktur; bu, 0 bar'dan maksimum sistem basıncına kadar çalışabilecekleri anlamına gelir. Bu basınç bağımsızlığı, doğrudan etkili yön kontrol valflerini, makine başlatma sekansları veya düşük basınçlı pilot devreleri gibi sistem basıncı oluşmadan önce valfin değişmesi gereken uygulamalar için gerekli kılar.

Doğrudan etkili valflerin yanıt süresi tipik olarak pilotla çalıştırılan tasarımlardan daha hızlıdır çünkü yalnızca bir mekanik aşama mevcuttur. Küçük doğrudan etkili valflerle 20 milisaniyenin altında anahtarlama süreleri elde edilebilir, bu da onları hızlı döngü gerektiren uygulamalar için uygun kılar.

Ancak doğrudan etkili tasarımlar akış kapasitesinde ciddi sınırlamalarla karşı karşıyadır. Solenoid, valf elemanına etki eden akışkan kuvvetlerinin, sürtünme kuvvetlerinin ve yay geri dönüş kuvvetlerinin üstesinden gelmek için yeterli kuvvet üretmelidir. Akışkan kuvveti hem basınç hem de akış alanıyla birlikte artar. Daha yüksek akış hızlarını karşılamak için valf boyutu arttıkça, sürgü çapı ve port boyutları da büyümeli, bu da valf hareketine karşı gelen akışkan kuvvetlerini önemli ölçüde artırmalıdır. Bu daha büyük kuvvetlerin üstesinden gelmek için solenoid boyutunun ve elektriksel güç girişinin önemli ölçüde artması gerekir.

Bu ilişki ekonomik ve termal bir tavan oluşturur. Yüksek basınçta dakikada yaklaşık 60 litreden fazla işlem yapan doğrudan etkili yön kontrol valfleri, tasarımı kullanışsız hale getirecek kadar büyük ve güç tüketen solenoidler gerektirir. Elektrik gücü 50 ila 100 watt'a veya daha fazlasına ulaşabilir, bu da valf gövdesi ve montaj yüzeyi yoluyla dağıtılmasını gerektiren önemli miktarda ısı üretir. Kompakt hidrolik sistemlerde veya yoğun şekilde paketlenmiş elektrik panolarında bu ısı yükü, güvenilirlik sorunlarına neden olabilir.

Pilot Kumandalı Solenoid Valfler

Pilotla çalıştırılan solenoid valfler, akış sınırlamasını iki aşamalı bir tasarımla çözer. Solenoid, kontrol sıvısını ana makaranın uçlarındaki bölmelere yönlendiren küçük bir pilot valfi kontrol eder. Bu pilot akışın ana makara boyunca yarattığı basınç farkı, boyutu ne olursa olsun ana makarayı kaydırmak için yeterli kuvveti üretir. Bu mimaride solenoid yalnızca sinyal üretimini gerçekleştirir ve aynı akışı yöneten doğrudan etkili bir tasarıma göre çok daha az elektrik gücü gerektirir. Pilotla çalıştırılan yön kontrol valfleri, solenoid güç tüketimini 10 ila 20 watt'ın altında tutarken, dakikada yüzlerce hatta binlerce litreyi yönetebilir.

Azalan elektrik talebi, daha düşük ısı üretimi, daha küçük solenoid muhafazaları ve daha basit termal yönetim anlamına gelir. Yüksek akışlı uygulamalar için pilotla çalıştırılan tasarımlar yalnızca tercih edilmekle kalmaz, aynı zamanda hem mühendislik hem de ekonomik açıdan gereklidir.

Bu verimlilik kazanımının karşılığı basınca bağımlılıktır. Pilotla çalıştırılan valfler, ana makaranın kaydırılması için gereken kuvveti oluşturmak için giriş ve pilot basınç odaları arasında yeterli basınç farkına ihtiyaç duyar. Başlatma veya arıza durumlarında sistem basıncı yetersizse ana makara tamamen kaymayabilir veya yavaş kayabilir. Minimum pilot basınçları, vana boyutuna bağlı olarak tipik olarak 3 ila 5 bar arasında değişir. Tasarımcılar, ister ana basınç hattından dahili olarak çekilsin ister harici bir akümülatörden veya ayrı bir pompadan beslensin, pilot devreyi besleyen basınç kaynağının güvenilir kalmasını sağlamalıdır.

Tepki süresi de farklılık gösterir. Pilotla çalıştırılan valfler, vites değiştirme için basınç farkını oluşturmak amacıyla her makara ucundaki pilot odacıklarını doldurmalı ve boşaltmalıdır. Bu hidrolik gecikme, benzer boyuttaki doğrudan etkili valflerle karşılaştırıldığında anahtarlama süresine 10 ila 50 milisaniye ekler. Çoğu endüstriyel ve mobil uygulama için bu gecikme kabul edilebilir düzeyde kalır, ancak yüksek frekanslı çevrim uygulamaları, akış sınırlamalarına rağmen doğrudan etkili valfler gerektirebilir.

| Performans Unsuru | Doğrudan Etkili Solenoid DCV | Pilot Kumandalı Solenoid DCV |

|---|---|---|

| Çalıştırma Mekanizması | Düşük - ISO 4406 18/16/13 veya daha üstünü gerektirir | Solenoid pilot valfi kontrol eder; pilot basıncı ana makarayı kaydırır |

| Basınç Farkı Gereksinimi | Yok - 0 bar'dan maksimum basınca kadar çalışır | Güvenilir vites değiştirme için minimum 3-5 bar diferansiyel gerektirir |

| Akış Kapasitesi Aralığı | Düşük ila orta (tipik olarak 60 L/dk'ya kadar) | Orta ila çok yükseğe (1000+ L/dak'ya kadar) |

| Solenoid Güç Tüketimi | Yüksek (daha büyük boyutlar için 20-100+ watt) | Düşük (akış kapasitesinden bağımsız olarak genellikle 5-20 watt) |

| Isı Üretimi | Sürekli enerjilendirme ile önemli | Asgari |

| Tepki Süresi | Hızlı (genellikle 10-30 ms) | Orta (pilot devrenin doldurulması/boşaltılması nedeniyle 30-80 ms) |

| Tipik Uygulamalar | Düşük akış devreleri, sıfır basınçla başlatma, pilot kontrol | Ana güç devreleri, yüksek akış sistemleri, mobil ekipmanlar |

Dakikada 200 litrelik bir ekskavatör devresi için hidrolik yön kontrol valfi türlerini seçen mühendisler, elektriksel ısı yükünü ve kontrol karmaşıklığını en aza indirmek amacıyla ana bom, kol ve kepçe işlevleri için pilotla çalıştırılan valfleri belirleyecektir. Ancak aynı makine, sıfır sistem basıncında güvenilir bir şekilde çalışması gereken alet kilitleme mekanizmaları gibi düşük akışlı yardımcı devrelerde doğrudan etkili valfler kullanabilir.

Gelişmiş Kontrol: Oransal ve Servo Yön Kontrol Valfleri

Standart yön kontrol valfleri ayrık açma-kapama durumlarında çalışırken, gelişmiş hidrolik yön kontrol valfi tipleri oransal veya servo kontrol yoluyla sürekli akış ve basınç modülasyonu sağlar. Bu valfler performansın ve karmaşıklığın en üst noktasını temsil eder.

Oransal yön kontrol valfleri, basit açma-kapama elektromıknatısları yerine giriş akımıyla orantılı kuvvet üreten oransal solenoidler kullanır. Bir kontrolörden gelen komut sinyalini değiştirerek valf makarası konumu, tüm stroku boyunca sürekli olarak ayarlanabilir. Bu, aktüatör hızının, ivmesinin ve kuvvetinin hassas şekilde kontrol edilmesini sağlar. Oransal bir valf, bir vincin bom hareketini kontrol edebilir ve standart bir yön kontrol valfinin açılıp kapatılmasıyla üretilen ani hareket yerine yumuşak başlangıçlar, hassas konumlandırma ve yumuşak duruşlar sağlayabilir.

Oransal yön kontrol valfleri tipik olarak kontrol döngüsünü dahili olarak kapatmak için entegre elektronikler ve genellikle doğrusal değişken diferansiyel transformatör (LVDT) olan bir konum geri besleme sensörü içerir. Yerleşik elektronikler, komut verilen konumu sensör tarafından ölçülen gerçek makara konumuyla karşılaştırarak konumlandırma hatalarını ortadan kaldıracak şekilde solenoid akımını ayarlar. Bu kapalı döngü mimarisi, aksi takdirde konumlandırma hatasına neden olabilecek sürtünme, akışkan kuvvetleri ve besleme basıncındaki değişiklikleri telafi eder.

Servo yön kontrol valfleri, oransal valf konseptlerini daha da yüksek performans elde edecek şekilde genişletir. Bu valfler, 10 milisaniyenin altında yanıt süreleri ve 100 Hz'nin üzerinde frekans yanıtı elde etmek için tork motorları, nozul-klape mekanizmaları veya jet borusu konfigürasyonlarını kullanır. Servo valfler, hareket simülatörleri, malzeme test makineleri ve aktif titreşim sönümleme sistemleri gibi hızlı, hassas kontrol gerektiren uygulamalara olanak tanır.

Oransal ve servo hidrolik yön kontrol valfi tiplerinin performans talepleri, dijital iletişim arayüzlerine olan ihtiyacı artırmaktadır. 4-20 mA veya 0-10 VDC akım döngülerini kullanan geleneksel analog kontrol sinyalleri, elektriksel gürültüden, sinyal kaymasından ve sınırlı teşhis kapasitesinden olumsuz etkilenir. Valf yanıt süreleri azaldıkça ve konumlandırma gereksinimleri sıkılaştıkça analog sinyal bütünlüğü sistem performansında sınırlayıcı faktör haline gelir.

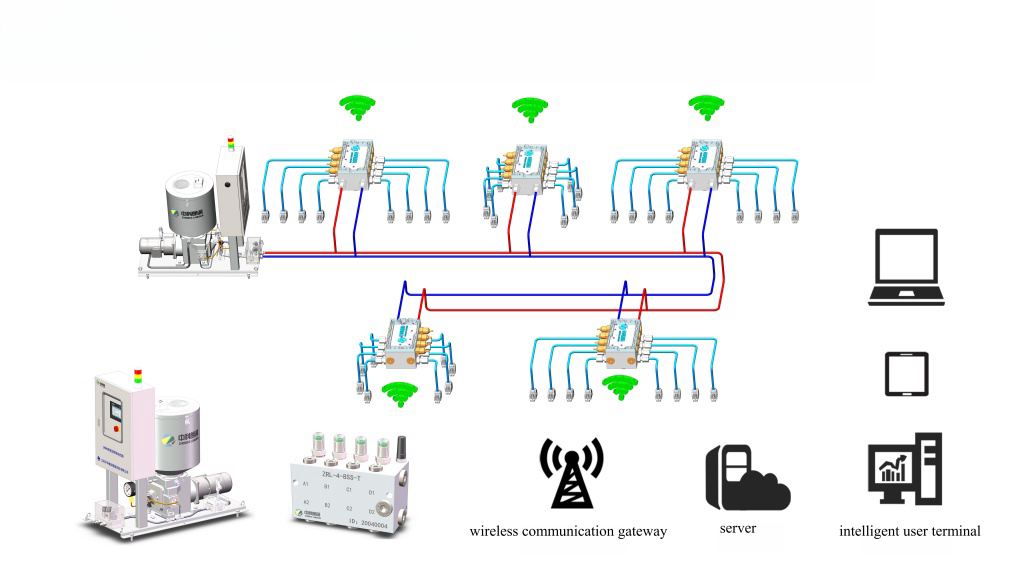

Dijital Entegrasyon: Yüksek Performanslı Yön Kontrol Valflerinde IO-Link Protokolü

Endüstri 4.0 bağlantısına yönelik endüstriyel değişim, gelişmiş hidrolik yön kontrol valfi türlerinin kontrol sistemleriyle nasıl etkileşim kurduğu konusunda önemli değişiklikler yarattı. Dijital iletişim protokolleri, özellikle IO-Link, analog sinyallemenin sınırlamalarını ele alırken, geleneksel kablolamayla imkansız olan tanılama yeteneklerini de mümkün kılar.

IO-Link, standart ekransız bir kablo üzerinden vana ile ana kontrolör arasında noktadan noktaya dijital iletişim kurar. Bu tek kablo, gücü, dijital komut sinyallerini ve çift yönlü veri iletişimini taşır. Pahalı korumalı kablolar ve karmaşık ağ yapılandırması gerektiren fieldbus ağlarının aksine, IO-Link, dijital kodlama yoluyla güçlü gürültü bağışıklığını korurken basit üç kablolu bağlantılar kullanır.

Oransal ve servo yön kontrol valflerinin avantajları oldukça büyüktür. Dijital komutlar, analog hassasiyeti azaltan sinyal kaymasını ve gürültü alımını ortadan kaldırır. Parametre değişiklikleri, fiziksel ayarlamalar yerine yazılım aracılığıyla yapılabilir ve böylece devreye alma süresi önemli ölçüde azalır. En önemlisi IO-Link, bobin sıcaklığı, kümülatif çalışma saatleri, döngü sayıları, makara konumu geri bildirimi ve ayrıntılı hata kodları dahil olmak üzere dahili valf verilerine sürekli erişim sağlar.

[IO-Link dijital hidrolik valf bağlantı şemasının görüntüsü]Bu teşhis veri akışı, daha önce imkansız olan durum izleme stratejilerini mümkün kılar. Sistem, zaman içindeki bobin sıcaklığı eğilimlerini takip ederek, ciddi bir arıza meydana gelmeden önce soğutma yollarındaki kademeli bozulmayı veya yalıtım bozulmasını tespit edebilir. Tepki süresindeki sapmanın izlenmesi, pilot aşamada aşınmayı veya kirlenmenin neden olduğu sürtünme artışlarını ortaya çıkarır. Bu bilgiler, planlanmamış arıza sürelerini en aza indiren öngörücü bakım planlamasına olanak tanır.

IO-Link donanımlı hidrolik yön kontrol valfi tipleri Temmuz 2022'de seri üretime başladı ve artık hem doğrudan etkili hem de pilotla çalıştırılan konfigürasyonlarda mevcut. Teknoloji hem oransal hem de standart açma-kapama valflerini destekler; ancak en büyük fayda, sinyal kalitesi ve teşhis derinliğinin mütevazı maliyet avantajını haklı çıkardığı yüksek performanslı uygulamalarda ortaya çıkar.

Farklı Hidrolik Yön Kontrol Valfi Tipleri için Seçim Kriterleri

Uygun hidrolik yön kontrol valfi türlerinin seçilmesi, birden fazla performans boyutunda sistematik değerlendirme gerektirir. Karar çerçevesi akışkan gücü gerekliliklerini, elektriksel kısıtlamaları, kontrol gerekliliklerini ve ekonomik faktörleri dengelemelidir.

Akış hızı birincil belirleyicidir. Dakikada 60 litreden daha az su gerektiren uygulamalarda, basınç mevcudiyeti ve tepki süresi gereksinimlerine göre seçim yapılarak, doğrudan etkili veya pilotla çalıştırılan valfler kullanılabilir. Daha yüksek akış hızlarını idare eden sistemler, aşırı solenoid boyutunu ve ısı oluşumunu önlemek için pilotla çalıştırılan vanalar kullanmalıdır. Yüksek akışlı uygulamalar için doğrudan etkili vanalar belirlemeye çalışmak, ciddi termal yönetim zorluklarına sahip ekonomik olmayan tasarımlarla sonuçlanır.

Çalışma basıncı aralığı iki ana valf tipi için farklı şekilde önemlidir. Doğrudan etkili yön kontrol valfleri, sıfırdan sistem maksimumuna kadar tüm basınç aralığını idare eder; bu da onları, basınç oluşmadan önce veya basınç kaybı senaryoları sırasında çalışması gereken devreler için zorunlu kılar. Pilotla çalıştırılan valfler, güvenilir çalışma için genellikle 3 ila 5 bar olmak üzere minimum basınç farkına ihtiyaç duyar. Bu minimumun garanti edilemediği uygulamalar, doğrudan etkili vanalar veya harici pilot besleme düzenlemeleri gerektirir.

Kontrol hassasiyeti ihtiyaçları, standart açma-kapama valflerinin yeterli olup olmadığını veya oransal veya servo yön kontrol valflerinin gerekli olup olmadığını belirler. Sıkıştırma, uzatma veya geri çekme gibi basit ardışık işlemler yalnızca ayrık konum değiştirmeyi gerektirir. Düzgün hareket profilleri, hassas konumlandırma veya kuvvet düzenlemesi gerektiren uygulamalar oransal kontrol gerektirir. Aktif stabilizasyon veya yüksek bant genişliği takibi gibi son derece dinamik uygulamalar, yüksek maliyet ve bakım gereksinimlerine rağmen servo valflere ihtiyaç duyar.

Sıvı temizleme özellikleri valf tasarımı hassasiyetiyle uyumlu olmalıdır. Makara tipi yön kontrol valfleri, genellikle ISO 4406 18/16/13 veya daha iyisi olmak üzere sıkı temizlik bakımı gerektirir; servo valfler ise daha da sıkı kontrol gerektirir. Kirli ortamlardaki veya filtreleme bakımının tutarsız olabileceği uygulamalarda, ISO 4406 20/18/15 veya biraz daha yüksek kirlilik seviyelerini tolere eden popet tipi vanalar tercih edilmelidir.

Çevresel faktörler hem vana tipini hem de entegrasyon yaklaşımını etkiler. Titreşime, aşırı sıcaklıklara ve kirli koşullara maruz kalan mobil ekipmanlarda genellikle sağlam mekanik arayüzlere sahip, pilotla çalıştırılan popet valfler kullanılır. Kontrollü ortamlardaki endüstriyel otomasyon, oransal kontrol ve dijital ağ bağlantısıyla sürgülü valflerden yararlanabilir. Patlayıcı atmosferler, diğer tercihlerden bağımsız olarak pnömatik çalıştırmayı veya kendinden güvenli elektrik tasarımlarını zorunlu kılabilir.

Elektrik gücünün mevcudiyeti ve termal yönetim kısıtlamaları bazen hidrolik hususları geçersiz kılar. Sınırlı soğutma kapasitesine sahip kompakt bir elektro-hidrolik ünite, basınç bağımlılığını gerekli bir değiş-tokuş olarak kabul ederek, yalnızca ısı üretimini azaltmak için pilotla çalıştırılan valfleri belirtebilir. Bunun tersine, geniş elektrik kapasitesi ve soğutması olan ancak yüke duyarlı sistemlerde çalışan mobil bir makine, basınç bağımsızlığını korumak için doğrudan etkili valfler kullanabilir.

Entegrasyon mimarisi seçim kararlarını giderek daha fazla etkiliyor. Endüstri 4.0 bağlantısı için tasarlanan sistemler, teşhis verilerinin toplanmasını ve önleyici bakım stratejilerini mümkün kılmak için IO-Link veya fieldbus arayüzlerine sahip oransal veya servo yönlü kontrol valflerini belirtmelidir. Veri altyapısı olmayan geleneksel sistemler, daha geniş bir kontrol sistemi yükseltmesi dijital dönüşümü haklı çıkarana kadar analog veya açma-kapama vanalarını kullanmaya devam edebilir.

Hidrolik Yön Kontrol Valfi Tipine Göre Ortak Uygulamalar

Farklı hidrolik yön kontrol valfi tipleri, endüstri gereksinimlerine uygun performans özelliklerine göre belirli uygulama kategorilerine hakimdir.

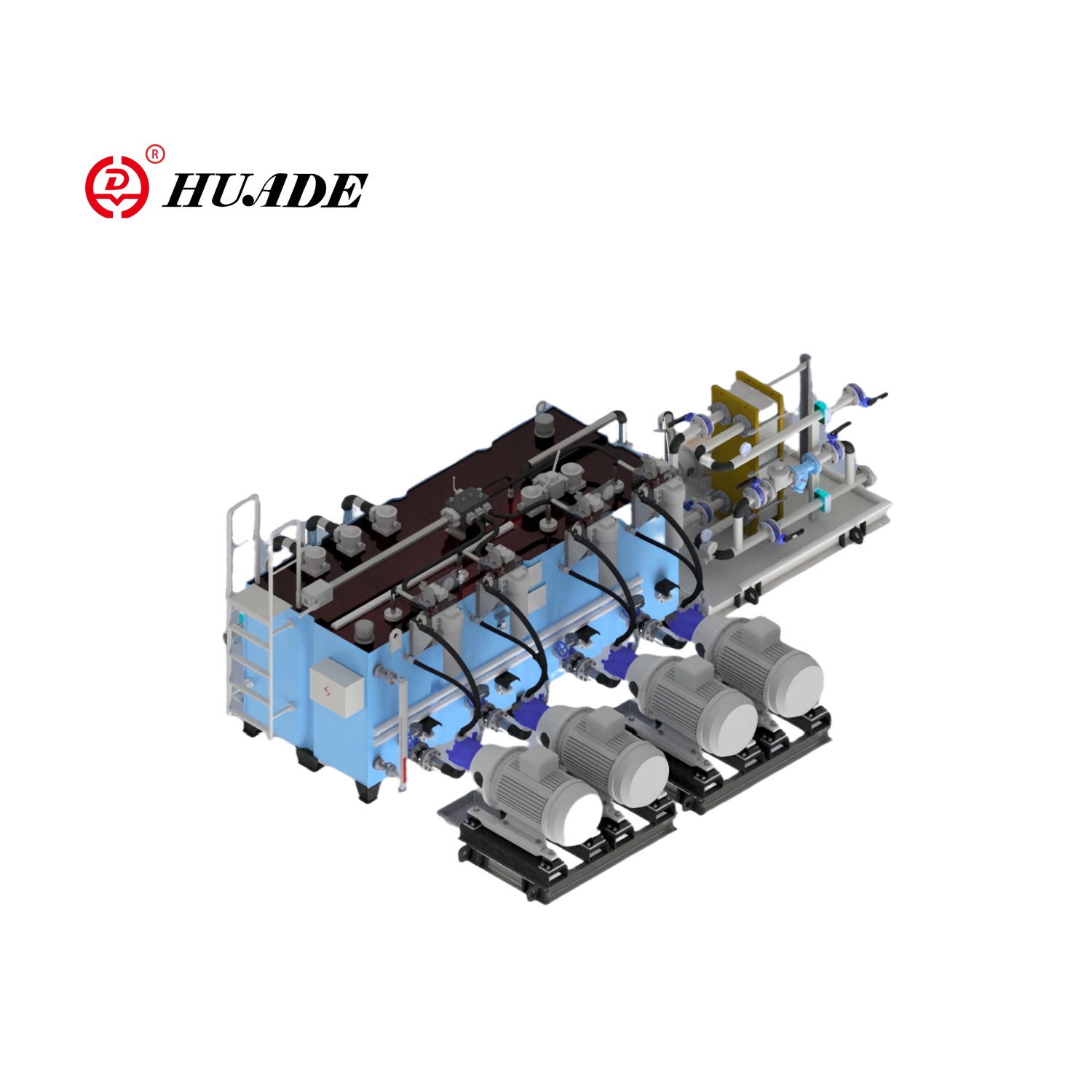

Ekskavatörler, tekerlekli yükleyiciler ve buldozerler gibi mobil inşaat ekipmanları ağırlıklı olarak 4/3 konfigürasyonlarında pilotla çalıştırılan, yüke duyarlı yön kontrol valfleri kullanır. Bu makineler, makul elektrik sistemi karmaşıklığını korurken büyük bom silindirlerine ve yürüyüş motorlarına güç sağlamak için yüksek akış kapasitesine (genellikle dakikada 200 ila 600 litre) ihtiyaç duyar. Pilotla çalıştırılan tasarım, yüksek akış hızlarına rağmen solenoid güç çekişini düşük tutar. Tandem merkez valfli yük algılama devreleri, rölanti dönemlerinde motor yakıt tüketimini azaltır; bu, iş çevrimleri arasında önemli bekleme süresi olan görev çevrimlerinde kritik bir avantajdır.

Tarım traktörleri, ekipman kontrolü için benzer valf türlerini kullanır, ancak yumuşak hareketin operatörün konforunu ve hassasiyetini artırdığı durumlarda genellikle askılar ve direksiyon sistemleri için elektrohidrolik oransal yön kontrol valfleri içerir. Tarımsal operasyonların tipik zorlu ve kirli ortamı, kirlenme toleransının oransal makara kontrolünün faydalarından daha ağır bastığı ana uygulama devrelerinde popet tarzı valfleri tercih eder.

Endüstriyel enjeksiyon kalıplama makineleri, kalıp açma, kapama ve çıkarma sıralarını kontrol etmek için makara tipi oransal yön kontrol valfleri kullanır. Hassas hız kontrolü, kalıpların veya parçaların hasar görmesini önlerken çevrim süresinin optimize edilmesini sağlar. Kontrollü fabrika ortamı, bu servo kalitesindeki valflerin gerektirdiği katı sıvı temizliğinin korunmasına olanak tanır. Kapalı merkezli valf konfigürasyonları, enjeksiyon basıncı yükleri altında kalıp konumunun sıkı kontrolünü korur.

Freze makineleri, taşlama makineleri ve torna tezgahları için takım tezgahı hidroliği, tipik olarak eksen besleme hızlarını ve takım bağlamayı kontrol eden oransal veya servo yönlü kontrol valflerini kullanır. Yüzey kalitesi için gerekli olan konumlandırma doğruluğu ve düzgün hareket, bu valf türlerinin sağladığı sürekli modülasyon yeteneğini gerektirir. İleri teknolojiye sahip takım tezgahlarında, 100 Hz'yi aşan frekans tepkisine sahip servo valfler, kesme kalitesini artıran titreşim sönümlemeyi mümkün kılar.

Malzeme test ekipmanı ve havacılık simülasyon sistemleri, performans gereksinimlerinin en uç noktasını temsil eder. Bu uygulamalarda tepki süreleri 10 milisaniyenin altında olan ve konumlandırma çözünürlüğü mikron cinsinden ölçülen servo yön kontrol valfleri kullanılır. Valfler, genellikle ISO 4406 15/13/10 veya daha iyisi olan son derece temiz sıvıyla çalışır ve gerekli temizlik seviyelerini korumak için özel filtreleme ve iklimlendirme ekipmanı gerektirir.

Vinçler, vinçler ve ambar kapakları gibi deniz güvertesi makineleri, aşındırıcı tuzlu su ortamlarında çalışabilen, sağlamlaştırılmış, pilotla çalıştırılan yön kontrol valflerini kullanır. Bu valfler genellikle asılı yükleri tutarken sıkı kapatma için popet tasarımları kullanır ve deniz güvenliği standartlarını karşılamak için patlamaya dayanıklı solenoid muhafazalar kullanır.

Hidrolik presleri, kaldırma tablalarını veya malzeme taşıma ekipmanlarını kontrol eden basit pnömatik devreler genellikle temel doğrudan etkili 4/2 veya 4/3 yön kontrol valflerini kullanır. Bu uygulamalar, gelişmiş özelliklere göre basitliğe ve düşük maliyete değer verir ve mütevazı akış gereksinimleri (tipik olarak dakikada 40 litrenin altında) doğrudan etkili valf yetenekleri dahilinde kalır.

Hidrolik Yön Kontrol Valfı Teknolojisinde Yükselen Trendler

Hidrolik yön kontrol valfi tiplerinin gelişimi, Endüstri 4.0 entegrasyonu, enerji verimliliği zorunlulukları ve minyatürleştirme talepleri tarafından yönlendirilen çeşitli paralel yollar boyunca devam etmektedir.

Dijital iletişim protokolleri, yüksek performanslı oransal ve servo valflerin ötesinde standart açma-kapama yön kontrol valflerine doğru genişliyor. IO-Link arayüz elektroniğinin artan maliyeti azaldıkça, temel 4/3 valfler bile artık dijital bağlantı seçenekleri sunuyor. Teşhis verilerinin bu şekilde demokratikleştirilmesi, yalnızca birinci sınıf bileşenler yerine tüm hidrolik sistemler genelinde durum izleme olanağı sağlayarak, daha iyi bakım planlaması yoluyla genel ekipman verimliliğini (OEE) artırır.

Enerji verimliliği basıncı, gelişmiş merkez konum tasarımlarının ve yüke duyarlı hidroliklerin benimsenmesini sağlar. Modern mobil ekipman, gelişmiş basınç dengeleme algoritmaları uygulayan elektronik kontrol ünitelerine sahip oransal yön kontrol valflerini giderek daha fazla kullanıyor ve geleneksel akış bölücüler ve öncelik valflerinde bulunan güç kayıplarını azaltıyor. Bazı sistemler artık her aktüatörde küçük pompaları çalıştıran ayrı elektrik motorları kullanıyor ve elektro-hidrolik aktüatörlere (EHA'lar) geçişte yön kontrol valfini tamamen ortadan kaldırıyor.

Valf entegrasyonu, birden fazla işlevi tek gövdelerde sıkıştırmaya devam ediyor. Manifolda monteli yön kontrol valfleri, ayrı bileşenler gerektirmek yerine giderek daha fazla basınç dengelemeyi, yük tutma çek valflerini ve doğrudan valf düzeneğinde elektronik kontrolü birleştiriyor. Bu entegrasyon sızıntı noktalarını azaltır, montajı basitleştirir ve hidrolik sistemlerin fiziksel ayak izini azaltır.

Kirlenme toleransı iyileştirmeleri, servis aralıklarının uzatılmasına ve toplam sahip olma maliyetinin azaltılmasına odaklanır. Bazı üreticiler artık popet valflerin kirlenme toleransını, karmaşık yuva geometrileri ve kontrol algoritmaları aracılığıyla makaralı valf performansına yaklaşan sürekli akış modülasyonuyla birleştiren hibrit tasarımlar sunuyor.

ISO 13849 ve IEC 61508 gibi standartların fonksiyonel güvenlik gereksinimleri, yön kontrol valfi tasarımını giderek daha fazla etkilemektedir. Güvenlik dereceli valfler, yedek sensörleri, potansiyel arıza modları için teşhis kapsamını ve tehlikeli arızaları tespit eden entegre izlemeyi içerir. Bu özellikler, hidrolik sistemlerin, daha önce akışkan gücü bileşenleriyle elde edilmesi zor olan gerekli güvenlik bütünlüğü seviyelerine (SIL 2 veya SIL 3) ulaşmasını sağlar.

Hidrolik yön kontrol valfi tiplerinin tüm yelpazesini anlamak, mühendislerin sistem performansını, güvenilirliğini ve maliyetini optimize eden bilinçli kararlar almasına olanak tanır. Yol ve konum numaralarına göre sınıflandırma, valf elemanı tasarımı, çalıştırma yöntemi ve çalışma prensibi, valf seçimi için yapılandırılmış bir çerçeve sağlar. Bu çerçevede, doğrudan etkili ve pilotla çalıştırılan tasarımlar arasındaki temel ayrım, hiçbir tasarım optimizasyonunun üstesinden gelemeyeceği akış kapasitesi sınırlarını belirler. Oransal ve servo teknolojileri, zorlu uygulamalar için kontrol hassasiyetini artırırken, valfleri pasif bileşenlerden ağ bağlantılı kontrol mimarilerinde akıllı düğümlere dönüştüren dijital arayüzlerin benimsenmesini sağlar. Hidrolik sistemler endüstriyel ağlarla daha fazla entegrasyona ve daha yüksek verimlilik standartlarına doğru geliştikçe, valf yeteneklerinin uygulama gereksinimleriyle eşleştirilmesi giderek daha karmaşık hale geliyor ve hem akışkanlar mekaniği hem de kontrol sistemleri mühendisliği konusunda derin bilgi gerektiriyor.