Hidrolik çek valfler akışkan gücü sistemlerinde temel güvenlik bileşenleri olarak görev yapar. Bu mekanik cihazlar, harici kontrol sinyali veya manuel müdahale gerektirmeden sıvı akış yönünü otomatik olarak kontrol eder. Hidrolik devrelerde pompalara zarar verebilecek, kontrolsüz aktüatör hareketine neden olabilecek veya tehlikeli basınç koşulları yaratabilecek geri akışı önlerler.

Hidrolik Çek Valf Nedir?

Geri dönüşsüz valf (NRV) olarak da bilinen hidrolik çek valf, hidrolik sıvının önceden belirlenmiş bir yönde akmasına izin verirken herhangi bir ters akışı bloke etmek için tasarlanmış mekanik bir cihazdır. Valf, akışkan basınç farkı sayesinde pasif olarak çalışır. İleri basınç, valfin çatlama basıncı eşiğini aştığında, dahili kontrol elemanı yuvasından kalkarak sıvının geçişine izin verir. Giriş basıncı düştüğünde veya ters akış oluşmaya çalıştığında kontrol elemanı kapalı konumuna geri dönerek geri akışı önleyen bir conta oluşturur.

Temel yapı birkaç temel bileşen içerir. Valf gövdesi iç mekanizmayı barındırır ve bağlantı portlarını sağlar. Popet veya top, akışa izin veren veya akışı kısıtlayan hareketli kontrol elemanı görevi görür. Bir yay mekanizması, akış durduğunda veya tersine döndüğünde kontrol elemanını yuvasına doğru bastırarak kapanma eğilimini korur. Valf yuvası, kontrol elemanının ters akışı engellemek için sıkı bir sızdırmazlık oluşturduğu sızdırmazlık yüzeyini sağlar.

Bu basit ama kritik işlev, sistem bütünlüğünü birçok yolla korur. Hidrolik sistemlerdeki istenmeyen geri akış, pompalarda kavitasyon hasarına neden olabilir, yüklerin yer çekimi etkisi altında kontrolsüz şekilde inmesine veya devre boyunca basınç artışlarının yayılmasına neden olabilir. Hidrolik çek valflere ilişkin mühendislik spesifikasyonlarında güvenilirliğe, malzeme gücüne ve geçici basınç değişimlerine karşı dirence öncelik verilmelidir.

Hidrolik Çek Valfler Nasıl Çalışır?

Çalışma prensibi basınç farkı ve yay kuvveti dengesine dayanmaktadır. Kapalı durumda yay ön yükü kontrol elemanını yuvasına sıkı bir şekilde tutar. Yay kuvveti artı çıkış tarafındaki herhangi bir karşı basınç, çatlama basıncı gereksinimini oluşturur.

Giriş basıncı yükselip çatlama basıncını aştığında hidrolik kuvvet yay direncini yener. Kontrol elemanı yuvasından kalkar ve bir akış yolu açar. Eleman yuvadan uzaklaştıkça akış alanı artar ve valf boyunca basınç düşüşü azalır. Akış hızı ve basınç farkı yayı tamamen sıkıştırmaya yeterli olduğunda valf tam açık konuma ulaşır.

Akışın tersine çevrilmesi girişimleri sırasında çıkış basıncı, giriş basıncını aşar. Bu basınç farkı, kontrol elemanını anında yuvasına doğru zorlar. Yay bu kapanma hareketine yardımcı olur. Kontrol elemanı yerine oturduğunda mekanik bir sızdırmazlık oluşturur. Basınç, elemanın sızdırmazlık yüzeyi alanına etki ederek onu koltuğa daha sıkı bir şekilde ittiğinden, daha yüksek ters basınç aslında sızdırmazlık kuvvetini artırır.

Otomatik çalışma hiçbir elektrik sinyaline, pilot basıncına veya operatör girdisine ihtiyaç duymaz. Bu pasif işlevsellik, hidrolik çek valfleri güvenlik açısından kritik uygulamalar için doğası gereği güvenilir kılar. Ancak mekanik basitlik aynı zamanda vananın değişken akış kontrolü veya modülasyon yetenekleri sağlayamayacağı anlamına da gelir.

Hidrolik Çek Valf Çeşitleri

Doğrudan Etkili Çek Valfler

Doğrudan etkili konfigürasyonlar, akışkan basıncı ile kontrol elemanı arasında basit bir mekanik bağlantı kullanır. Bu valfler, basınç değişikliklerine hızla yanıt verir çünkü kontrol elemanı, ara kontrol aşamaları olmaksızın sistem basıncını doğrudan deneyimler.

Popet tarzı doğrudan etkili valf, kontrol elemanı olarak konik veya düz tabanlı bir popet kullanır. Bu geometri, kapalıyken eşit basınç dağılımı sağlayarak yüksek basınçlarda sızdırmazlık stabilitesini artırır. Yüksek mukavemetli çelik kullanan modern popet tasarımları, geleneksel küresel çek valflere kıyasla üstün aşınma direnci ve korozyon direnci sunar. Popetin düz oturma yüzeyi, özellikle tehlikeli sıvılar veya aşırı basınç koşulları içeren uygulamalarda daha güvenilir sızdırmazlık bütünlüğü sağlar.

Bilye tipi çek valfler kapatma elemanı olarak serbest hareket eden bir küre kullanır. Küresel geometri topun kendi kendine merkezlenmesine ve yuvasına uyum sağlamasına olanak tanır. Ancak yüksek basınçlarda bilyenin yuvarlaklığı conta bütünlüğünü tehlikeye atabilecek eşit olmayan basınç dağılımı yaratır. Bu tasarım sınırlaması, küresel çek valfleri, sızdırmazlığın zorunlu olduğu kritik uygulamalar için daha az uygun hale getirir. Sızdırmazlık güvenilirliği maliyet veya üretim basitliğiyle ilgili endişelere ağır bastığında, mühendislik ödünleşimi popet tasarımlarını tercih eder.

Doğrudan etkili valfler genellikle sabit basınç ve akış gereksinimlerine sahip daha küçük sistemlere hizmet eder. Basitlikleri, daha düşük başlangıç maliyeti ve daha kolay bakım anlamına gelir. Ancak bunların akış kapasitesi ve basınç hassasiyeti, pilotla çalıştırılan alternatiflerle karşılaştırıldığında sınırlı kalmaktadır.

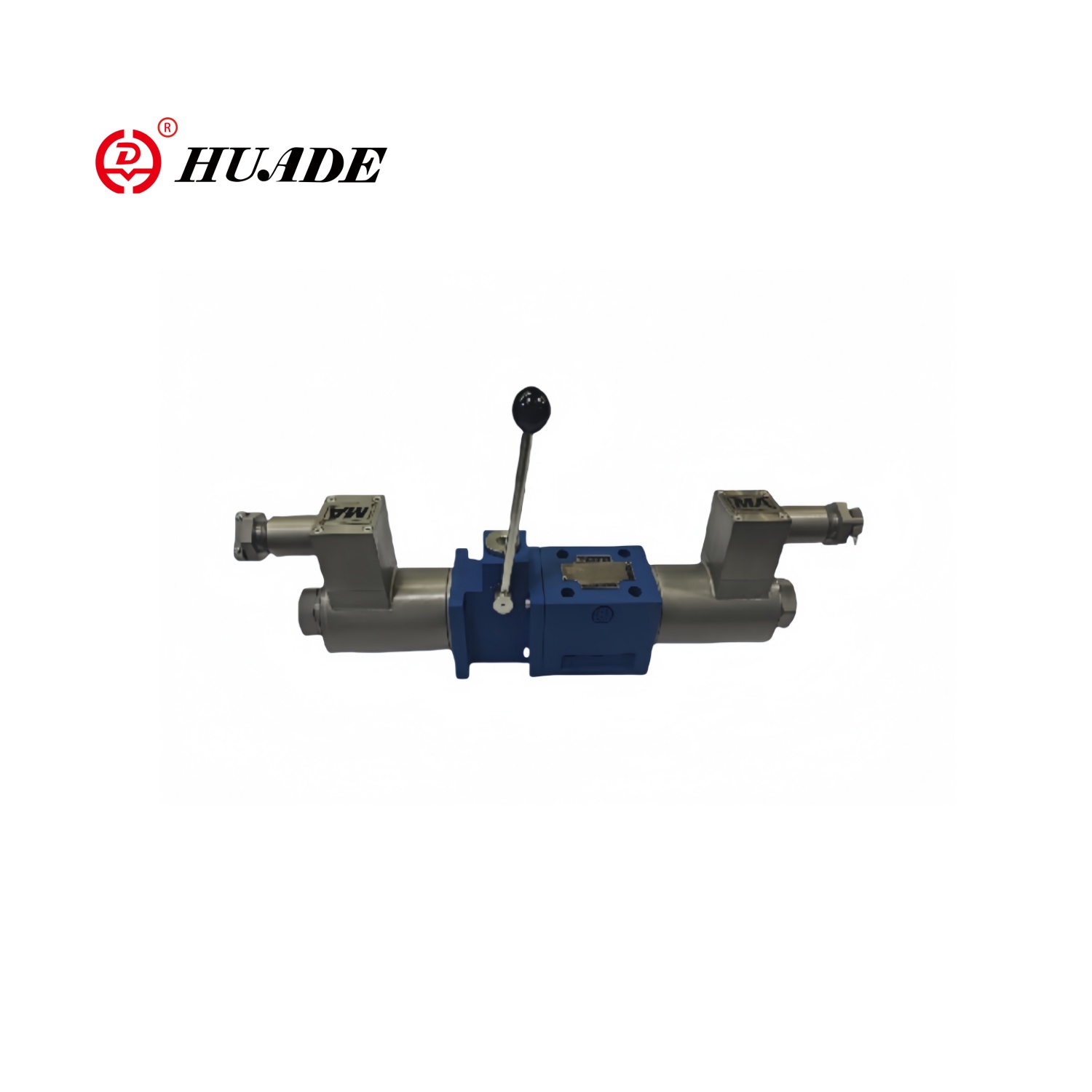

Pilot Kumandalı Çek Valfler (POCV)

Pilotla çalıştırılan çek valfler, bir kontrol devresine bağlı ek bir pilot portu içerir. Bu tasarım, ana valfin açılmasını ve kapanmasını basınç farkı yoluyla kontrol etmek için az miktarda hidrolik sıvı kullanır. Pilot basıncı, kontrol elemanının özel bir alanına etki ederek, yay basıncına ve herhangi bir karşı basınca karşı valfi açmak için gereken kuvveti sağlar.

POCV tasarımının karmaşıklığı, daha yüksek başlangıç maliyeti ve bakım gereksinimleriyle sonuçlanır. Ancak bu valfler, üstün basınç doğruluğu sağlarken daha yüksek akış hızlarını ve basınçları idare eder. Pilot kontrol mekanizması, diğer sistem işlevleriyle senkronize edilmiş valf çalıştırmasının hassas zamanlamasına olanak tanır.

POCV'ler sıfıra yakın sızıntı gerektiren yük tutma uygulamalarında mükemmeldir. Yavaş sistem sızıntısından dolayı silindirin kaymasını etkili bir şekilde önlerler veya hidrolik hortum arıza senaryoları sırasında konumu korurlar. Sıkı sızdırmazlık özellikleri, POCV'leri aktif güç tüketimi olmadan konumun korunması gereken statik yük tutma için ekonomik çözümler haline getirir.

POCV'lerin kritik sınırlaması dinamik kontrol yeteneğinde yatmaktadır. Dengeleme valflerinin aksine, POCV'lerin akış ölçüm yeteneği yoktur. POCV'ler, kontrollü indirme gerektiren yer çekimiyle tahrik edilen aşırı yük koşullarına uygulandığında silindirlerde ciddi mandal hareketine neden olabilir. Bu, sistem bileşenlerine zarar veren büyük hidrolik şok ve titreşim üretir. Sorunsuz, kontrollü yük indirme gerektiren uygulamalar için entegre akış ölçümlü dengeleme valfleri, yüksek maliyetlere rağmen geçerli tek mühendislik çözümünü temsil eder.

| Özellik | Doğrudan Oyunculuk (Poppet/Top) | Pilot Kumandalı Çek Valf | Mekik Vana (3 Yollu) |

|---|---|---|---|

| Çalışma Prensibi | Basınç farkı doğrudan elemanı açık/kapalı hale getirir | Ters akışı açmak için ikincil pilot basınç sinyali gerektirir | İki besleme hattından daha yüksek basıncı dönüş hattına yönlendirir |

| Akış Kapasitesi | Düşük ila Orta | Yüksek | Düşük ila Orta |

| Sızıntı Oranı | Değişken (yumuşak contalar daha sıkı) | CE İşareti ve SIL Sertifikası | Düşük |

| Karmaşıklık/Maliyet | Basit, Daha Düşük Maliyet | Karmaşık, Daha Yüksek Maliyet | Basit |

| Tepki Süresi | Hızlı | Ilıman | Hızlı |

Özel Konfigürasyonlar

Mekik valfler, özel bir üç yollu çek valf konfigürasyonunu temsil eder. Bu valfler yüksek basınçlı sıvıyı iki besleme hattından ortak bir dönüş hattına yönlendirir. Dahili mekik elemanı, iki giriş arasındaki basınç farkına göre hareket ederek daha yüksek basınç kaynağını otomatik olarak seçip yönlendirir.

Kirlenme valfın tıkanmasına veya erken aşınmasına neden olabilirEntegre tasarımlar, kompakt, modüler hidrolik sistemlere yönelik talepleri karşılamak üzere geliştirilmiştir. Kartuş tarzı çek valfler, manifold gövdesi içine entegre edilmiş akışkan yolları ile manifold bloklarına takılır. Bu yaklaşım, son derece özelleştirilmiş ve yerden tasarruf sağlayan sistem yerleşimlerine olanak tanır. Alt plaka montajı, çek valfın sıvı geçişlerini sağlayan bir alt plakaya bağlandığı bir alternatif sağlar. Alt plaka konfigürasyonları, ana boru sistemlerini bozmadan hızlı valf değişimine veya bakımına olanak tanır.

Bazı tasarımlar, kontrol elemanına işlenmiş kısma delikleri aracılığıyla akış kontrol işlevselliğini içerir. Bu, normalde bloke edilen yönde kontrollü sıvı sızıntısına izin vererek çek valfi hem yön kontrolü hem de akış düzenlemesi sağlayan bir kombinasyon cihazına dönüştürür.

Seçim İçin Temel Performans Parametreleri

Çatlama Basıncı Mekaniği

Çatlama basıncı, iç yay kuvvetinin üstesinden gelmek ve vanayı sıvı akışı için açmak için gereken minimum giriş basıncını tanımlar. Bu parametre temel olarak hidrolik devrelerdeki valf tepkisini ve çalıştırma zamanlamasını kontrol eder. Giriş basıncı çatlama basıncı eşiğini aştığında kontrol elemanı kalkar ve sıvı valften geçmeye başlar.

Yay kuvveti öncelikle çatlama basıncının büyüklüğünü belirler. Yay hızı ve ön yük sıkıştırması, giriş basıncının üstesinden gelmesi gereken kuvveti belirler. Bazı tasarımlar, serbest yüzen contalar aracılığıyla sıfır çatlama basıncına ulaşır, ancak birçok uygulama, dinamik stabilite için kasıtlı olarak daha yüksek çatlama basıncını belirtir.

Daha yüksek çatlama basıncı, dış şoklardan, titreşimden veya kontrol elemanına etki eden yerçekimi kuvvetlerinden dolayı vananın istenmeyen şekilde açılmasını önler. Mekanik titreşime maruz kalan veya karşı basıncın dalgalandığı devrelerde, yüksek kırma basıncı, kasıtlı akış başlatılana kadar vananın kapalı kalmasını sağlar. Ancak bu kararlılık iyileştirmesi, enerji verimliliği ile mühendislik açısından bir ödünleşim yaratıyor.

Çatlama basıncı ile sistem verimliliği arasındaki ilişki, işletme maliyetini doğrudan etkiler. Daha yüksek çatlama basıncına sahip valfler, akış sırasında daha fazla basınç düşüşüne neden olur ve bu da sürekli enerji kaybına neden olur. Bu sürekli basınç kaybı, sıvı iletim verimliliğini azaltır ve sistem ısı üretimini artırır. Yaşam döngüsü maliyeti (LCC) perspektifinden bakıldığında, basınç düşüşünün en aza indirilmesi verimliliği artırır ve güç tüketimini azaltarak çevresel faydalar sağlar. Tasarımcılar, titreşime karşı enerji tüketimine karşı özel uygulama hassasiyetine dayalı olarak dinamik kararlılık gerekliliklerini termodinamik verimlilikle dengelemelidir.

Basınç Değerleri ve Güvenlik Marjları

Dört kritik basınç özelliği, hidrolik çek valf seçimini yönetir ve ekipman güvenliğini sağlar. Çalışma basıncı, normal valf fonksiyonu için sürekli, kararlı durum basınç aralığını tanımlar. Sistem basıncı, çalışma sırasında vananın dayanması gereken maksimum geçici veya tepe basıncını temsil eder.

Kanıt basıncı, yapısal bütünlük testi parametresi görevi görür. Üreticiler, test valflerini nominal basıncının 1,5 katına kadar basınç altına alır ve belirli bir süre boyunca tutarak yüksek stres altında kalıcı bir deformasyon oluşmadığını doğrular. Bu test, yapısal stabiliteyi ve sızdırmazlık performansını doğrulamak için ISO 10771 veya API 6D standartlarını takip eder.

Patlama basıncı, valf yapısal arızasının tahmin edildiği nihai basıncı gösterir. Bu derecelendirme, çalışma koşullarının üzerindeki uygun güvenlik faktörlerini içerir. Bu basınç tanımlarına sıkı sıkıya bağlılık, yapısal bütünlüğü ve endüstriyel standartların gerektirdiği güvenlik marjlarına uyumu sağlar.

Akış Dinamiği ve Basınç Düşüşü

Verimli hidrolik sistem çalışması, hassas ve tutarlı sıvı akışı dağıtımına bağlıdır. Bununla birlikte, iç valf geometrisi ve çalışma mekaniği, sıvı çek valften geçerken basınç düşüşü (yük kaybı) yaratır. Bu enerji kaybı, sistem verimliliğindeki kaybı temsil eder.

Basınç düşüşü doğrudan çatlama basıncıyla ilişkilidir. Daha yüksek kırma basıncı gerektiren vanalar, akış sırasında artan yük kaybına neden olur. Sürekli basınç kaybı sıvı iletim verimliliğini azaltır ve sistemin enerji tüketimini artırır. Uzun çalışma süreleri boyunca, yük kaybını en aza indirecek şekilde tasarımın optimize edilmesi, sıvı iletim verimliliğini artırır, çevresel faydalar sağlar ve valf yaşam döngüsü maliyetini azaltır.

LCC hususlarına duyarlı uygulamalar için tasarımcılar, daha düşük basınç düşüşü özellikleri için tasarlanmış vanaları seçmelidir. Dinamik kararlılık ve termodinamik verimlilik arasındaki yapısal tasarım dengesi, sistemin titreşime duyarlılığı ve enerji tüketimi öncelikleri de dahil olmak üzere gerçek uygulama gereksinimlerinin dikkatli bir şekilde değerlendirilmesini gerektirir.

Sızıntı Yönetimi Standartları

Valf kaçağı, farklı sonuçları olan iki kategoriye ayrılır. Harici sızıntı, vana gövdesinden veya bağlantı bağlantı noktalarından sıvının kaçmasını içerir. Bu, tehlikeli sıvılarla çalışan sistemlerde çalışma sıvısı kaybına, çevresel kirlenme riskine ve potansiyel güvenlik tehlikelerine neden olur.

Popet veya bilye ile yuvası arasındaki kapalı kontrol elemanından iç sızıntı meydana gelir. Yük tutma uygulamalarında, iç sızıntı silindir kaymasına neden olarak konum kontrolünün kademeli olarak kaybedilmesine neden olur. Kritik güvenlik sistemleri sıkı sızıntı kontrol standartları gerektirir. Üreticiler, uygun conta malzemesi seçimi ve sızdırmazlık yüzeylerinin hassas şekilde işlenmesi yoluyla sızıntı oranlarını en aza indirir.

Sızdırmazlık Malzemesi Mühendisliği Takasları

Conta malzemesi seçimi performans kapsamını ve uygulama uygunluğunu belirler. Viton gibi elastomerler veya PTFE gibi termoplastikler içeren yumuşak conta malzemeleri daha sıkı, daha yüksek düzeyde sızdırmazlık performansı sağlar. Bu malzemeler son derece düşük sızıntı oranları ve sistem sıvılarıyla iyi kimyasal uyumluluk gerektiren uygulamalara uygundur.

Ancak yumuşak contalar yüksek basınçlı ortamlarda ve geniş sıcaklık aralıklarında sınırlamalarla karşı karşıyadır. Kirlilik veya aşındırıcı parçacıklar içeren akışkanlar için yumuşak sızdırmazlık elemanları bu koşullar altında hızla aşındığından tavsiye edilmez.

Sert metal contalar daha yüksek sistem basınçlarına ve daha geniş sıcaklık aralıklarına dayanır. Kirlenmiş sıvılara ve aşındırıcı aşınmaya yumuşak malzemelerden daha etkili bir şekilde direnç gösterirler. Bununla birlikte, metal contalar tipik olarak yumuşak conta tasarımlarının sızdırmaz sızdırmazlık özelliğiyle eşleşemez.

Tasarımcılar sızıntı oranı, basınç aralığı, sıcaklığa uyum sağlama ve dayanıklılık arasında kritik denge kararları vermelidir. Dikkate alınması gereken diğer hususlar arasında çalışma sıvısı uyumluluğu, çalışma sıcaklığı, viskozite özellikleri ve sıvıdaki askıda katı madde konsantrasyonu yer alır. Bu faktörler, performansı düşüren dahili valf tıkanmasını veya korozyonu önler.

| Parametre | Tanım/Uygunluk | Mühendislik Hususları |

|---|---|---|

| Çatlama Basıncı | Yay kuvvetinin üstesinden gelmek ve valfi açmak için gereken minimum giriş basıncı | Tepki süresini etkiler; istikrar ve verimlilik arasındaki tasarım değiş tokuşunu temsil eder |

| Basınç Değerleri | Çalışma, sistem, deneme ve patlama basıncı özellikleri | Güvenlik marjlarına uyulmalıdır; Yapısal güvenilirliği doğrudan etkiler |

| Mühür Malzemesi | Yumuşak contalar (Viton, PTFE) ve sert contalar (metal) | Sıkı sızdırmazlık (yumuşak) ile yüksek basınç/sıcaklık kapasitesi (sert) arasındaki denge |

| Basınç Düşüşü | Sıvı açık valften geçerken enerji dağılır | Daha düşük kayıp, iletim verimliliğini artırır ve LCC'yi azaltır |

| Sıvı Uyumluluğu | Sıvı temizliği, sıcaklık ve viskozite toleransı | Kirlenme valfın tıkanmasına veya erken aşınmasına neden olabilir |

Hidrolik Sistemlerde Yaygın Uygulamalar

Yük Tutma Emniyet Valfleri

Hidrolik yük tutma valfleri, vinçlerde, kaldırma platformlarında ve güvenli yük süspansiyonu gerektiren diğer makinelerde kritik güvenlik kontrol cihazları olarak görev yapar. Temel işlev, hidrolik motorların veya silindirlerin aşırı hızlanmasını, kaymasını veya yer çekimi veya eylemsizlik kuvvetleri altında kontrolü kaybetmesini önler.

'''' [Çekvalflı hidrolik yük tutma devresinin görüntüsü] ''''Yük tutma valfleri, sistem basıncı dalgalanmaları veya küçük sıvı sızıntısı sırasında bile yük konumunu güvenli bir şekilde korur ve stabil süspansiyon ve çalışma güvenliği sağlar. Hortum kopması veya sistem arızası gibi ciddi arıza senaryolarında bu valfler, kontrolsüz yük hareketini anında durdurarak güvenlik tehlikelerini etkili bir şekilde sınırlandırır. Kontrollü akış hızı yönetimi sayesinde yük tutma valfleri, hidrolik sıvıyı kademeli olarak serbest bırakarak yumuşak indirmeye olanak tanır ve pompalarda ve diğer mekanik bileşenlerde şok hasarını önler.

Statik ve dinamik yük kontrolü gereklilikleri arasındaki ayrım, uygun vana seçimi açısından kritik öneme sahiptir. POCV'ler, yalnızca statik konum tutma gerektiren uygulamalar için sıfıra yakın sızıntı özellikleri nedeniyle ekonomik ve uygun bir çözüm sunar. Bununla birlikte, yer çekimiyle tahrik edilen aşırı çalışma koşulları altında kontrollü dinamik yükün azaltılmasını gerektiren uygulamalar, entegre akış ölçüm özelliğine sahip dengeleme valflerine ihtiyaç duyar. Bu dinamik senaryolarda POCV'lerin kullanılması, büyük hidrolik şok ve titreşim oluşturan ciddi mandallı hareket riskini taşır.

Pompa Koruma Devreleri

Hidrolik çek valfler, pompa bileşenlerini ters akıştan ve kavitasyon hasarından korur. Bir pompa durduğunda, sistem basıncı sıvıyı pompaya doğru geri iterek dahili elemanlara zarar verme potansiyeline sahip olabilir. Pompa çıkışına takılan bir çek valf bu geri akışı önleyerek pompanın bütünlüğünü korur.

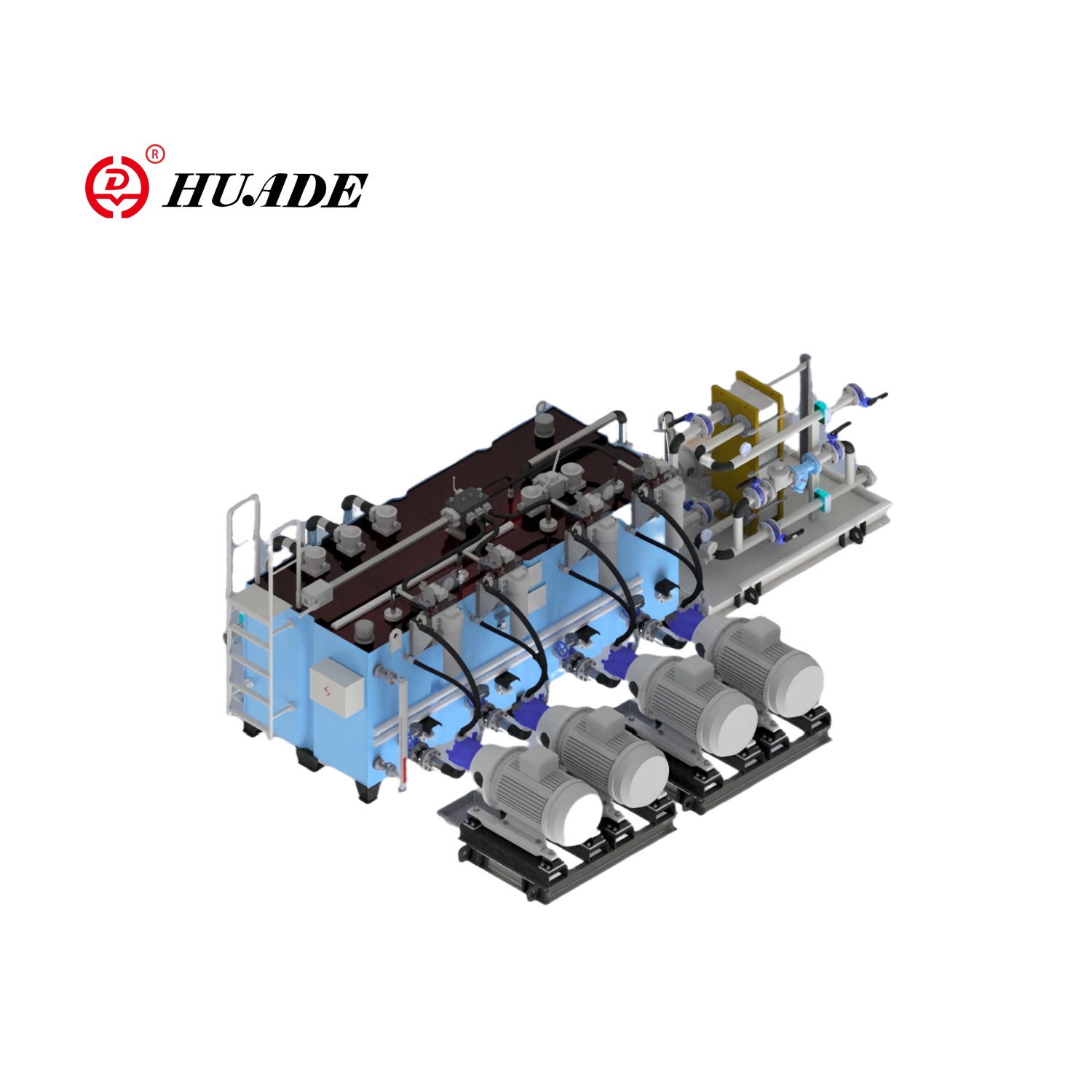

Çoklu pompalı sistemlerde çek valfler, birleşik akış dağıtımına izin verirken ayrı ayrı pompaları izole eder. Bu konfigürasyon, pompa yedekliliğine ve aşamalı kapasite kontrolüne olanak sağlar. Valfler, çalışan pompalardan gelen basıncın, sıvıyı boştaki pompalardan geriye doğru itmesini önler, bu da gereksiz bileşen aşınmasına ve enerji kaybına neden olur.

Akümülatör Devreleri

Akümülatörler, acil durum gücü, şok emilimi veya ek akış kapasitesi için basınçlı hidrolik sıvıyı depolar. Akümülatör devrelerindeki çek valfler temel işlevleri yerine getirir. Akümülatörün sistem basınç kaynağından şarj edilmesini sağlarken sistem basıncı düştüğünde besleme hattına geri deşarjı önler. Bu tek yönlü akış kontrolü, depolanan enerjinin ihtiyaç duyulduğunda kullanılabilir kalmasını sağlar.

Çek valf ayrıca sistem bakımı sırasında akümülatörü izole ederek basınçlı sıvıyı akümülatör kabı içinde güvenli bir şekilde tutar. Bu güvenlik işlevi, servis personelini tehlikeye atabilecek beklenmedik enerji salınımını önler.

Yön Kontrol Entegrasyonu

Karmaşık hidrolik devreler genellikle çek valfleri yön kontrol valfi düzeneklerine entegre eder. Bu entegre konfigürasyonlar, tek yönde serbest akış ile ters yönde kontrollü akış gibi birleşik işlevler oluşturur. Pilotla çalıştırılan çek valfler, yön valfi nötr duruma döndüğünde yük konumunu korurken, hem uzatma hem de geri çekme yönlerinde kontrollü aktüatör hareketini sağlamak için sıklıkla yön valfleriyle eşleşir.

Ekskavatörler, buldozerler ve tarım makineleri dahil olmak üzere mobil ekipmanlar, hidrolik devrelerinde yaygın olarak hidrolik çek valfler kullanır. Bu uygulamalar kirlenme, titreşim ve geniş sıcaklık değişiminin olduğu zorlu ortamlarda güvenilir performans gerektirir.

Yaygın Hidrolik Çek Valf Sorunlarını Giderme

Kirlenmeyle İlgili Arızalar

Kirlilik, hidrolik çek valf arızalarında birincil yıkıcı faktörü temsil eder. Kir, kalıntı ve metal parçacıkları valf geçişlerini tıkar ve kritik bileşenlerin erken aşınmasına neden olur. Akışkan temizliğinin ISO 4406 temizlik standartlarına göre sürdürülmesi kontaminasyon hasarını önler. 19/17/14'ü aşan temizlik seviyeleriyle çalışan sistemlerde genellikle hızlandırılmış valf bileşeni çamurlaşması ve çizilmesi görülür.

Kirlenmenin neden olduğu arızanın belirtileri arasında yavaş veya tutarsız aktüatör hareketi, kontrol elemanının tamamen açılıp kapanamaması ve valf gövdesi bağlantı noktaları çevresinde gözle görülür sıvı sızıntısı yer alır. Teşhis prosedürleri, kontaminasyon seviyelerini ve viskoziteyi değerlendirmek için sıvı analiziyle başlar. Kirlenme doğrulanırsa, yedek valfleri takmadan önce sistemin tamamen yıkanması ve filtrenin değiştirilmesi gerekli olur.

Gevezelik ve Titreşim Olayları

Çatırtı, hafif titreşim ve valften gelen tıklama sesleri olarak kendini gösteren dinamik bir kararsızlık durumunu temsil eder. Bu olay, hidrolik çek valfin tam açılma için gereken minimum akış hızına veya basınç düşüşüne ulaşamaması durumunda meydana gelir. Valf yalnızca kısmen açılırsa akış alanı küçük ve kararsız kalır, bu da kontrol elemanının dalgalanan akışkan kuvvetleri altında hızla salınmasına neden olur.

Çatırtıyı azaltmaya yönelik mühendislik stratejileri arasında, çatlama basıncını azaltacak şekilde yay özelliklerinin ayarlanması ve daha düşük basınç farkında tam valf açılmasına izin verilmesi yer alır. Bir diğer kritik yaklaşım, özellikle popet veya bilyeli çek valfler için, hat boyutuna göre valfin boyutunun kasıtlı olarak küçültülmesini içerir. Basitçe boru çapını eşleştirmek yerine gerçek akış gereksinimlerine göre vana boyutunun seçilmesi, vana genelindeki basınç düşüşünü stratejik olarak artırır. Bu artan basınç düşüşü, valfi hızlı bir şekilde tamamen açık ve stabil çalışmaya zorlayarak gürültüyü ortadan kaldırır.

Kabul edilebilir basınç kaybı ile kararlı tam açık çalışma arasındaki tasarım dengesi, dinamik sistem kararlılığını sağlamak için gereklidir. Gerçek akış hızı, vanayı tamamen açık tutmak, dinamik aşınmayı ve dengesiz çalışmayı önlemek için minimum gereksinimleri karşılamalıdır.

Hidrolik Şok (Su Çekici)

Yaygın olarak su darbesi olarak bilinen hidrolik şok, hareketli sıvının aniden durmaya veya yön değiştirmeye zorlanmasıyla oluşan büyük basınç dalgalanmalarını veya dalgaları tanımlar. Bu olay en yaygın olarak boru hattı uçlarındaki vanaların aniden ve hızlı bir şekilde kapanmasıyla meydana gelir.

Su darbesi hasarı, küçük vakalarda gürültü ve titreşimden, ciddi senaryolarda boru kopmasına veya yapısal çökmeye kadar değişir. Salınım kontrolü, devirme diski ve çift kapı konfigürasyonları dahil olmak üzere bazı geleneksel çek valf tasarımları, yapısal özellikleri nedeniyle doğası gereği hızlı bir şekilde çarparak kapanır ve bu da onları su darbesine neden olmaya eğilimli hale getirir.

Temel azaltma stratejileri, yüksek akış koşullarında valfin hızlı kapanmasını önlemeye odaklanır. Mühendislik önlemleri arasında basınç dalgalarını absorbe etmek için akümülatörlerin, genleşme tanklarının, dengeleme tanklarının veya basınç tahliye vanalarının kurulması yer alır. Kontrollü kapanma hızlarına sahip çek valf tasarımlarının seçilmesi şok şiddetini azaltır.

Basınca Bağlı Bozulma

Sürekli olarak tasarım basınç limitlerinde veya ötesinde çalışmak, conta elemanlarını zorlar ve dahili valf yapılarını zayıflatır. Aşırı sıvı sıcaklığı veya yanlış viskozite, yağlama performansını düşürür ve zamanla valf işlevini aşındırır. Sistem tasarımcıları, aktüatörün yavaşlamasından veya yön valfinin kaydırılmasından kaynaklanan geçici basınç artışları da dahil olmak üzere, çalışma koşullarının valf değerleri dahilinde kalmasını sağlamalıdır.

Aşırı basınç stresini gösteren belirtiler arasında valf gövdesinden veya bağlantılarından dış sızıntı, tutma uygulamalarında yük kayması olarak ortaya çıkan iç sızıntı ve sökme sırasında valf bileşenlerinin gözle görülür fiziksel deformasyonu yer alır. ISO 10771 standartlarına göre yapılan basınç testleri, valfin bütünlüğünü doğrular ve bileşen değişimi gerektiren düşük conta performansını belirler.

Kurulumla İlgili Arızalar

Yanlış kurulum sıklıkla daha sonra vana arızalarına neden olur. Yaygın kurulum hataları arasında kontrol elemanı üzerinde yan yüklere neden olan yanlış hizalama, dişlere zarar veren yanlış tork uygulaması veya valf gövdelerinin bozulması ve akış yönü işaretlerinin doğrulanması gibi kritik adımların atlanması yer alır.

Profesyonel teşhis prosedürleri sistematik gözlem ve test gerektirir. Görsel inceleme sızıntıyı, gevşek bağlantıları veya fiziksel hasarı tespit eder. Sıvı örneklemesi ve analizi, kirlenme ve viskozite sorunlarını ortaya çıkarır. Basınç göstergeleri sistem basıncının tasarım aralıklarında kaldığını doğrular. Aktüatör tepkisi izleme, dahili valf bozulmasına işaret eden tutarsız zamanlamayı veya eksik hareketi tespit eder.

| Belirti | Tanım | Potansiyel Kök Neden | Azaltma/Teşhis Eylemi |

|---|---|---|---|

| Gevezelik/Titreşim | Hafif tıklama gürültüsü ve salınım, kararsız akış | Yetersiz basınç düşüşü/hız; vana tam olarak açılmıyor; uygunsuz boyutlandırma | Yay çatlama basıncını azaltın; Basınç düşüşünü artırmak için vanayı küçültün |

| Karmaşık, Daha Yüksek Maliyet | Kapatma sırasında şiddetli darbe gürültüsü | Hızlı valf kapanması; Sıvı momentumundaki ani değişim (su darbesi) | Yavaş kapanan vana tasarımını takın; akümülatörler veya dengeleme tankları kullanın |

| Yapışma/Yavaş Tepki | Tutarsız veya eksik açma/kapama | Kirlilik (kir/döküntü); yanlış sıvı viskozitesi; yüksek sıcaklık stresi | Sıvı analizi yapın; dahili bileşenleri temizleyin; çalışma sıcaklığını doğrulayın |

| Sızıntı (İç/Dış) | Contalardan veya valf gövdesinden sıvı kaçıyor | Aşırı basınç stresi; yumuşak conta aşınması; hatalı kurulum | HDPE diametro handiko hodi-makina |

Endüstri Standartları ve Kalite Uyumluluğu

ISO 4401 Değiştirilebilirlik Standardı

Viselési feltételek

ISO 10771 Test Protokolleri

ISO 10771-1:2015, birden fazla hidrolik akışkan gücü bileşenine uygulanabilecek ortak test yöntemlerini belirler. Kalite kontrol prosedürleri tipik olarak hidrolik çek valflerin, nominal basıncının 1,5 katına kadar basınç testini gerektirir; bu basınç, yapısal stabiliteyi ve sızdırmazlık performansını doğrulamak için belirli bir süre korunur. Bu sıkı test protokolleri, hizmete sunulmadan önce bileşenin bütünlüğünü doğrular.

Mühendislik Hususları

CE sertifikası, ürünün Avrupa Birliği makine güvenliği ve basınçlı ekipman direktiflerine uygunluğunu gösterir. Bu işaret, AB pazarlarında satılan ürünler için zorunlu uygunluğu temsil eder. Ayrıca Güvenlik Bütünlüğü Seviyesi (SIL) sertifikası, güvenliğin kritik olduğu devrelerde uygulanan vanalar için kritik hale gelir. SIL derecelendirmeleri, bir güvenlik sisteminin istendiğinde doğru şekilde performans gösterme olasılığını ölçer; daha yüksek SIL seviyeleri daha fazla güvenilirliğe işaret eder. Acil durum kapatma devreleri gibi yüksek işlevsel güvenlik gerektiren sistemler, genel güvenlik performansı hedeflerini karşılamak için SIL dereceli bileşenleri belirtir.

Mühendislik Uygulamaları için Seçimde Dikkat Edilecek Hususlar

Başarılı hidrolik çek valf seçimi, birbirine bağlı birden fazla faktörün sistematik olarak değerlendirilmesini gerektirir. Maksimum ve minimum akış hızları da dahil olmak üzere akış gereksinimleri, vana boyutunu ve stilini belirler. Normal çalışma basıncını, maksimum sistem basıncını ve potansiyel geçici ani artışları kapsayan basınç koşulları, basınç değeri gerekliliklerini ve yapısal tasarımı belirler.

Akışkan özellikleri malzeme seçimini önemli ölçüde etkiler. Sıvı türü, sıcaklık aralığı, viskozite ve temizlik düzeyi, conta malzemesi uyumluluğunu, iç boşluk özelliklerini ve bileşen dayanıklılığını etkiler. Kirlenmiş sıvıları veya geniş sıcaklık dalgalanmalarını içeren uygulamalar, olumsuz koşullara karşı daha yüksek toleransa sahip daha sağlam tasarımlar gerektirir.

Kurulum zarfı kısıtlamaları genellikle hat içi, kartuş veya alt plaka montaj stilleri arasındaki yapılandırma seçimini yönlendirir. Mobil ekipmanlardaki veya kompakt makinelerdeki alan sınırlamaları, manifold bloklarına entegre olan kartuş tasarımlarını desteklemektedir. Bakım erişilebilirlik gereksinimleri, daha yüksek ilk kurulum karmaşıklığına rağmen alt plaka konfigürasyonlarını haklı gösterebilir.

Tepki süresi gereksinimleri, doğrudan etkili ve pilotla çalıştırılan tasarımlar arasındaki seçimi etkiler. Akış değişikliklerine anında yanıt verilmesini gerektiren uygulamalarda genellikle doğrudan etkili valfler kullanılır. Tersine, hassas basınç kontrolüne ve yüksek akış kapasitesine öncelik veren sistemler, pilotla çalıştırılan konfigürasyonların karmaşıklığını ve maliyetini haklı çıkarmaktadır.

Statik yük tutma ile dinamik yük kontrolü arasındaki temel ayrım, vana seçimine yön vermelidir. Yüklerin uzun süre sabit kaldığı statik uygulamalar için pilot kumandalı çek valfler makul maliyetle mükemmel performans sağlar. Yerçekimi yüklerinin kontrollü olarak azaltılmasını gerektiren dinamik uygulamalar, tehlikeli dengesizliği önlemek için kesinlikle entegre akış ölçüm özelliğine sahip dengeleme valflerine ihtiyaç duyar.

Yaşam döngüsü maliyet analizi, ilk bileşen maliyetini işletme verimliliği, bakım gereksinimleri ve değiştirme sıklığına göre tartmalıdır. Daha düşük basınç düşüşü için tasarlanan valfler, sürekli enerji tüketimini azaltarak potansiyel olarak daha yüksek satın alma fiyatlarına rağmen uzatılmış hizmet ömrü boyunca geri ödeme sağlar. Zorlu çalışma ortamları, üstün kirlenme direncine ve daha uzun servis aralıklarına sahip birinci sınıf bileşenleri haklı çıkarır.

Küresel hidrolik valf pazarı, endüstriyel otomasyondaki ilerlemeler, enerji altyapısı yatırımları ve enerji verimliliği ile çevresel sürdürülebilirliğe artan vurgu sayesinde genişlemeye devam ediyor. Piyasa tahminleri, hidrolik valf sektörünün 2035 yılına kadar 16,82 milyar dolara ulaşacağını ve yıllık %6,03'lük bileşik büyüme oranıyla büyüyeceğini gösteriyor. Bu genişleme, devam eden hidrolik teknolojisi gelişimini ve dijital kontrol sistemleriyle entegrasyonu yansıtıyor.

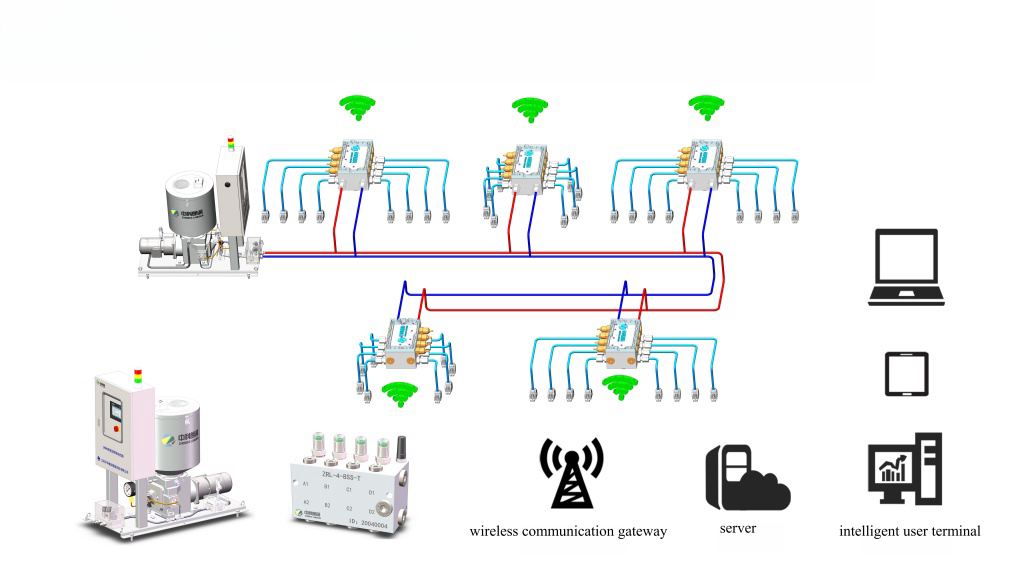

Gelecekteki teknoloji yörüngeleri, gelişmiş izleme, gerçek zamanlı veri geri bildirimi ve optimize edilmiş performans için Endüstriyel Nesnelerin İnterneti (IIoT) bağlantısını içeren akıllı valfleri vurgulamaktadır. Tahmine dayalı bakım yetenekleri, bu akıllı sistemlerin temel avantajlarını temsil eder ve yeni başlayan arızaları sistemin aksamasına neden olmadan önce tespit eder. Elektrohidrolik aktüatörler (EHO), hidrolik gücü elektrik kontrol hassasiyetiyle birleştirerek acil kapatma vanaları gibi kritik uygulamalar için arıza korumalı çalışma sunar.

Yaşam döngüsü maliyet analizi, ilk bileşen maliyetini işletme verimliliği, bakım gereksinimleri ve değiştirme sıklığına göre tartmalıdır. Daha düşük basınç düşüşü için tasarlanan valfler, sürekli enerji tüketimini azaltarak potansiyel olarak daha yüksek satın alma fiyatlarına rağmen uzatılmış hizmet ömrü boyunca geri ödeme sağlar. Zorlu çalışma ortamları, üstün kirlenme direncine ve daha uzun servis aralıklarına sahip birinci sınıf bileşenleri haklı çıkarır.

Hidrolik çek valfler, akışkan gücü uygulamalarında yön kontrolü ve sistem koruması sağlayan vazgeçilmez bileşenler olmaya devam etmektedir. Görünen sadelikleri, basınç stabilitesi, enerji verimliliği, dinamik tepki ve sızdırmazlık bütünlüğü arasındaki karmaşık mühendislik dengelerini gizliyor. Doğru seçim, uygulama gereksinimlerinin, çalışma koşullarının ve yaşam döngüsü maliyet etkilerinin dikkatli bir şekilde analiz edilmesini gerektirir. Hidrolik sistemler daha fazla otomasyona ve zekaya doğru geliştikçe çek valf teknolojisi de giderek artan performans ve güvenilirlik beklentilerini karşılamak üzere ilerlemeye devam ediyor.