Yön kontrol valfi (DCV), bir güç iletim sistemi içindeki çalışma sıvısının akış yolunu yöneten hidrolik veya pnömatik bir bileşendir. Valf, sıvının akıp akmadığını, nereye aktığını ve akışın ne zaman başlayıp ne zaman duracağını kontrol eder. Bir yön valfi, bu akış yönlerini değiştirerek, hidrolik silindirler veya motorlar gibi aktüatörlerin nasıl hareket edeceğini belirleyerek onu herhangi bir akışkan gücü devresi için komuta merkezi haline getirir.

[Yön kontrol valfi kesit diyagramının görüntüsü]Yön kontrol valfini demiryolu makas operatörü olarak düşünün. Bir anahtarın trenleri farklı raylara yönlendirmesi gibi, bir yön valfi de basınçlı sıvıyı farklı bağlantı noktalarına ve kanallara yönlendirir. Bu yönlendirme yeteneği, tek bir pompanın veya kompresörün birden fazla aktüatöre çeşitli yönlerde ve sıralarda güç sağlamasına olanak tanır. Valf, güç kaynağı (pompa) ile çalışan bileşenler (silindirler, motorlar) arasında yer alır ve kontrol sinyallerini hassas sıvı hareketlerine dönüştürür.

Akışkan gücü mühendisliğinde sistem davranışını üç temel kontrol öğesi belirler: yön kontrolü, basınç kontrolü ve akış kontrolü. Yön valfi yalnızca birinci sorumluluğu üstlenir, ancak anahtarlama özellikleri diğer iki parametreyi doğrudan etkiler. Bir yön valfi konumu değiştirdiğinde, basınç tahliye valfleri ile koordinasyon gerektiren anlık basınç artışları meydana gelebilir. Benzer şekilde vananın iç akış kanalları da sistemin genel akış direncini ve enerji verimliliğini etkiler.

Çalışma Mekanizması: Makara ve Popet Tasarımları

Yön valfleri iki temel mekanik tasarım yoluyla akış kontrolünü sağlar: makaralı valfler ve dikmeli valfler. Her tasarım, uygulama gereksinimlerine göre farklı avantajlar sunar.

Makara Valfinin Çalışması

Makara valfleri, hidrolik sistemlerde en yaygın yön kontrol tasarımını temsil eder. Çekirdek mekanizma, eşit derecede hassas bir delik içinde eksenel olarak kayan, hassas şekilde işlenmiş silindirik bir makaradan oluşur. Makarada yükseltilmiş alanlar (sızdırmazlık bölümleri) ve girintili oluklar (akış kanalları) bulunur. Makara hareket ettikçe topraklar valf gövdesine açılan çeşitli bağlantı noktalarıyla hizalanır veya bunları bloke ederek sıvı bağlantılarını oluşturur veya keser.

Makara ile delik arasındaki uyum, mikrometre düzeyinde hassasiyet gerektirir. Tipik bir boşluk, valf boyutuna ve basınç derecesine bağlı olarak 5 ila 25 mikrometre arasında değişir. Bu sıkı tolerans, iç sızıntıyı en aza indirirken makaranın serbestçe hareket etmesini sağlar. Küçük boşluk, makara hareketi sırasında yağlama sağlayan ince bir yağ filmi oluşturur. Bununla birlikte, aynı boşluk, bazı akışkanların sürekli olarak yüksek basınç odalarından düşük basınç odalarına geçmesiyle, makara valflerini doğası gereği iç sızıntıya yatkın hale getirir.

Bu hassas uyum aynı zamanda kırılganlık da yaratır. Boşluk boyutuna yaklaşan kirletici parçacıklar makara ile delik arasına sıkışarak makaranın sıkışmasına neden olabilir. Makara serbestçe hareket edemediğinde, valf kontrol sinyallerine yanıt veremez ve potansiyel olarak aktüatörleri istenmeyen konumlarda bırakabilir. Bu hassasiyet, sürgülü valf güvenilirliğinin neden doğrudan hidrolik sıvı temizlik seviyeleriyle ilişkili olduğunu açıklamaktadır.

Popet Vana Yapısı

Popet valfler farklı bir sızdırmazlık yaklaşımı kullanır. Koni şeklindeki veya top şeklindeki bir eleman, akışı engellemek için eşleşen bir koltuğa baskı yapar. Kontrol kuvveti popeti yuvasından kaldırdığında sıvı, açılan geçitten geçer. Metalden metale veya elastomerle güçlendirilmiş sızdırmazlık teması sıfır veya sıfıra yakın sızıntıya ulaşarak popet valfleri kayma olmadan uzun süreli basınç tutma gerektiren devreler için ideal hale getirir.

Sert sızdırmazlık teması, sürgü tasarımlarına kıyasla popet valf uygulamalarını sınırlar. Popet valfler tipik olarak iki konumlu cihazlar (açık veya kapalı) olarak işlev görür ve çok konumlu sürgülü valflerin karmaşık orta konum işlevlerini veya akış modülasyon yeteneklerini kolaylıkla sağlayamaz. Popeti açmak için aşılması gereken yay kuvveti ve sıvı basıncı, dengeli makara tasarımlarıyla karşılaştırıldığında daha yüksek çalıştırma kuvvetlerine ve bazen daha yavaş tepkiye neden olur.

| karakteristik | Makara Valfı | Dikme valfı |

|---|---|---|

| Sızıntı Performansı | Düşük iç sızıntı mevcut (tipik olarak 5-50 mL/dak) | Sıfır veya sıfıra yakın sızıntı |

| Konum Karmaşıklığı | Çeşitli orta işlevlerle 2, 3 veya daha fazla konuma ulaşılabilir | Tipik olarak 2 konumlu çalışmayla sınırlıdır |

| Anahtarlama Hızı | Hızlı yanıt (tipik olarak 10-50 ms) | Yay ve basınç kuvvetleri nedeniyle orta tepki |

| Basit (daha az bileşen) | Yüksek hassasiyet; ISO 4406 18/16/13 veya daha temiz bir standart gerektirir | Daha düşük hassasiyet; parçacık kirliliğine karşı daha toleranslı |

| Basınç Tutma | İç sızıntı nedeniyle kademeli basınç düşüşü | Basıncı süresiz olarak korur |

Bağlantı Noktası ve Konum Yapılandırmasına Göre Sınıflandırma

Yön valflerini sınıflandırmaya yönelik endüstri standardı yöntem, "N-yollu M-konumu" adlandırma kuralını kullanır. Bu sistem, valf bağlantısını ve işlevselliğini tam olarak tanımlar.

İlk sayı (N), vananın harici bağlantılar için sağladığı bağlantı noktalarının veya "yolların" sayısını gösterir. Bu bağlantı noktaları belirli işlevlere hizmet eder. Hidrolik sistemlerde, ortak port tanımlamaları arasında basınç beslemesi için P, aktüatör odacıklarına bağlantılar için A ve B, tank dönüşü için T ve bazen pilot kontrol sinyalleri için X ve Y bulunur. Pnömatik valfler, ISO 5599 standartlarına göre numaralandırılmış portlarla benzer kuralları takip eder.

İkinci sayı (M), valf makarasının veya elemanının kaç tane sabit konumu koruyabileceğini belirtir. Her konum, belirli bağlantı noktalarını bağlayıp diğerlerini bloke ederek farklı bir iç akış yolu yapılandırması oluşturur. Bir valf, P'yi A'ya bir konumda bağlayabilir, ardından P'yi başka bir konumda B'ye bağlayabilir ve sıvıyı silindirin karşıt taraflarına yönlendirebilir.

Ortak Valf Konfigürasyonları

**2 yollu 2 konumlu (2/2) valfler** basit açma-kapama kontrolleri olarak işlev görür. Tek konumlu bloklar tamamen akar; diğeri akışın geçmesine izin verir. Bu valfler, makine kilitleme devreleri veya yalnızca ileri hareketin güç gerektirdiği temel silindir kontrolü gibi uygulamalarda kullanılır.

**3 yollu 2 konumlu (3/2) valfler** tek etkili silindirlere veya yay geri dönüşlü aktüatörlere uygundur. Valf dönüşümlü olarak basıncı aktüatöre bağlar (uzatarak) veya aktüatörü tanka bağlar (yay tahrikli geri çekilmeye izin verir). Birçok pnömatik silindir, basınçlı havanın bir rezervuara dönmek yerine atmosfere çıkması nedeniyle bu düzenlemeyi kullanır.

**4 yollu 3 konumlu (4/3) valfler** endüstriyel hidrolik için en çok yönlü konfigürasyonu temsil eder. Bu valfler çift etkili silindirleri veya çift yönlü motorları kontrol eder. Üç konum tipik olarak uzatma, geri çekme ve bir merkez koşulu sağlar. Merkezi konum tasarımı, valf nötr konumdayken kritik sistem davranışını belirler.

Farklı merkez konumu konfigürasyonları farklı amaçlara hizmet eder. Bir "O" veya kapalı merkez, dört bağlantı noktasının tümünü bloke ederek aktüatörü hidrolik olarak yerine kilitler, ancak aynı zamanda pompa çıkışını akış yolu olmadan hapseder. Bu, ayrı bir pompa boşaltma mekanizması gerektirir. Bir "H" veya açık merkez, tüm portları birbirine bağlayarak, pompa minimum basınçta sıvıyı tanka dolaştırırken aktüatörün serbestçe yüzmesine olanak tanır. Bir "P" veya tandem merkezi, boşaltma için pompayı tanka bağlarken aktüatör konumunu korumak için çalışma bağlantı noktalarını (A ve B) bloke eder. Mühendisler, nötr koşullar sırasında pozisyon tutma, serbest hareket veya pompanın boşaltılmasına ihtiyaç duyup duymadıklarına göre merkez konfigürasyonlarını seçerler.

**5 yollu vanalar** genellikle pnömatik uygulamalarda bulunur; basınç kaynağı, iki çalışma portu ve iki ayrı egzoz portu sağlar. Çift egzoz, silindir ucu havalandırmasının bağımsız kontrolüne olanak tanır; bu, karşı basıncın aktüatörün davranışını etkilediğinde veya bir silindir bölmesi egzozunun gürültü veya kirlenme nedeniyle ayrı olarak yönlendirilmesi gerektiğinde önemli olur.

| Vana Tipi | Bağlantı Noktası İşlevleri | Pozisyon Yeteneği | Ortak Uygulamalar |

|---|---|---|---|

| 2/2 Valf | P (basınç), A (çıkış) | Açık/Kapalı | Güvenlik kilitlemesi, basit açma-kapama kontrolü, pilot besleme izolasyonu |

| 3/2 Valf | P, A, T (depo/egzoz) | Basınçlandırma/Egzoz | Tek etkili silindirler, pnömatik kelepçeler, yay geri dönüşlü aktüatörler |

| 4/3 Valf | P, A, B, T | Uzat/Tut/Geri Çek | Çift etkili silindirler, hidrolik motorlar, konumlandırma sistemleri |

| 5/2 Valf | P, A, B, EA, EB (egzozlar) | Uzat/Geri Çek | Ayrı egzoz kontrollü pnömatik silindirler |

| 5/3 Valf | P, A B, LI, OB | Uzat/Ortala/Geri Çek | Orta konum fonksiyonları gerektiren karmaşık pnömatik diziler |

Çalıştırma Yöntemleri: Vanalar Kontrol Sinyallerini Nasıl Alır?

Yön valfleri, çeşitli çalıştırma mekanizmalarını kullanarak konumlar arasında geçiş yapar. Seçim, kontrol mesafesine, otomasyon gereksinimlerine, mevcut güç kaynaklarına ve yanıt hızı gereksinimlerine bağlıdır.

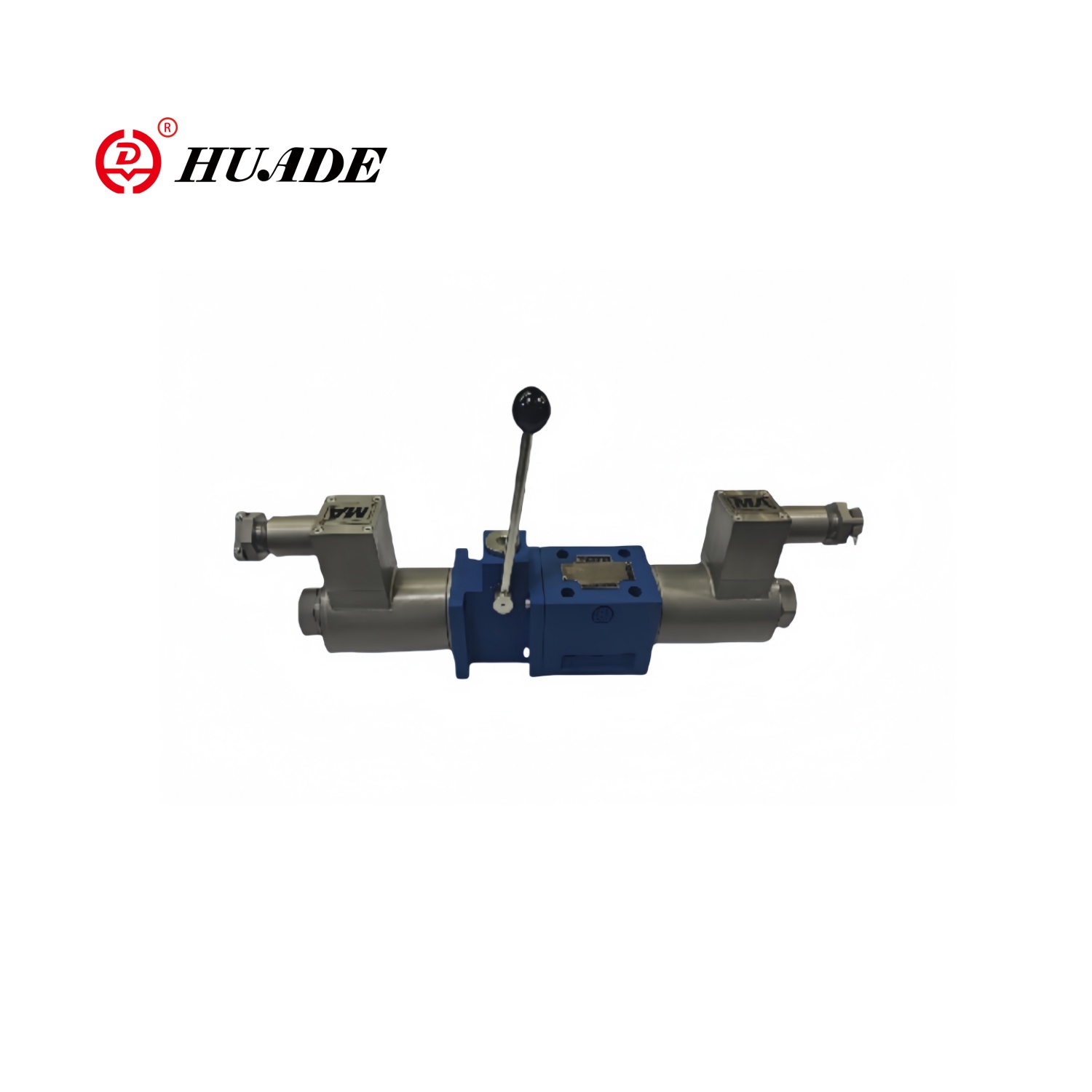

Manuel Çalıştırma

Kollar, düğmeler veya pedallar aracılığıyla manuel çalıştırma, doğrudan mekanik kontrol sağlar. Bu yöntemler, operatörlerin ekipmanın yakınında çalıştığı veya elektrik bağımlılığı olmadan basit, güvenilir kontrolün önemli olduğu uygulamalara uygundur. Manuel olarak çalıştırılan bazı valfler, operatör konumu tekrar değiştirene kadar seçilen konumu koruyan kilitleme mekanizmaları içerir. Diğerleri, operatör kontrolü bıraktığında otomatik olarak merkezlenen yay geri dönüşünü kullanır.

Solenoid (Elektromanyetik) Çalıştırma

Solenoid çalıştırma, modern otomatik sistemlere hakimdir. Elektromanyetik bobin, pistonu çeken ve daha sonra valf makarasını kaydıran manyetik kuvvet üretir. Solenoidler uzaktan kontrole ve programlanabilir mantık kontrolörleri (PLC'ler) veya diğer elektronik kontrol sistemleriyle entegrasyona olanak sağlar.

Solenoidler alternatif akım (AC) veya doğru akım (DC) gücüyle çalışır. DC solenoidler, AC solenoidlere kıyasla daha az mekanik şok ve gürültüyle daha yumuşak bir bağlantı sağlar. DC bobinlerdeki manyetik kuvvet sabit kalırken, AC solenoidleri hat frekansında (50 veya 60 Hz) titreşime ve uğultuya neden olan kuvvet dalgalanmalarına maruz kalır. Bu nedenle, endüstriyel vana tasarımları, vanaya AC gücü sağlandığında bile genellikle dahili doğrultucu devreleri içerir. Doğrultucu, AC girişini DC'ye dönüştürerek, tesisin AC güç sistemleriyle uyumluluğu korurken solenoidi düzgün doğru akımla çalıştırır.

Solenoid valflerin tepki süresi, valf boyutuna, yay sertliğine ve solenoid gücüne bağlı olarak tipik olarak 15 ila 100 milisaniye arasında değişir. Daha hızlı yanıt, daha güçlü solenoidler gerektirir, bu da elektrik gücü tüketimini artırır ve daha fazla ısı üretir. Hızlı döngü veya hassas zamanlama dizileri gibi uygulamalar, hızı güç gereksinimlerine ve bobin sıcaklığı sınırlarına göre dengelemek için dikkatli solenoid spesifikasyonlarına ihtiyaç duyar.

Pilot Çalıştırma

Pilot çalıştırma, valfi kaydırmak için sıvı basıncını kullanır. Küçük pilot valfler (genellikle solenoidle çalıştırılır), kontrol basıncını ana valf makarasının her iki ucundaki bölmelere yönlendirir. Makara üzerindeki basınç farkı, makarayı komut verilen konuma taşıyan kuvveti üretir. Bu düzenleme, yüksek akış ve basıncı idare eden çok daha büyük bir ana vanayı kontrol etmek için pilot vanaya küçük bir elektrik sinyalinin gönderilmesine olanak tanıyan bir kuvvet çoğaltma etkisi sağlar.

Pilotla çalıştırılan valfler, doğrudan solenoid çalıştırmanın pratik boyut ve güç sınırlamalarının üstesinden gelir. Doğrudan etkili solenoid valfler nadiren dakikada 100 litre akış kapasitesini aşar çünkü daha büyük makaralar, yay ve akışkan kuvvetlerine karşı kaymak için orantılı olarak daha büyük elektromanyetik kuvvetler gerektirir. Pilot çalışma, yalnızca 10-20 watt elektrik gücü çeken kompakt solenoid pilot valfleri kullanarak dakikada 1000 litreyi aşan akış hızlarını yönetir.

İki aşamalı tasarım, kuvvet çarpımı için tepki hızını değiştirir. Tipik bir pilotla çalıştırılan valf, benzer boyutlu doğrudan etkili valfler için 15-50 milisaniyeye kıyasla 50-150 milisaniyede yanıt verir. Gecikme, makara hareket ettikçe pilot odacıklarının basınçlandırılması ve basıncının düşürülmesi için gereken süreden kaynaklanır. Birçok endüstriyel uygulama için, akış idare kapasitesindeki dramatik iyileşme dikkate alındığında bu ödünleşimin kabul edilebilir olduğu kanıtlanmıştır.

Aşırı İç Sızıntı

Akışkan gücü şemaları, fiziksel yapı ayrıntılarını göstermeden valf işlevlerini temsil etmek için ISO 1219 tarafından tanımlanan standartlaştırılmış sembolleri kullanır. Bu sembolik dil, dünya çapındaki mühendislerin, dil engellerinden veya belirli bileşen üreticilerinden bağımsız olarak hidrolik ve pnömatik devreleri okumasına ve tasarlamasına olanak tanır.

ISO 1219 gösteriminde her valf konumu kare bir kutu olarak görünür. Üç konumlu bir vana, üç bitişik kutuyu gösterir. Bağlantı noktaları en dıştaki kutulardan uzanan hatlara bağlanır. Her kutunun içindeki oklar, o konumda etkin olan akış yollarını gösterirken, engellenen bağlantı noktaları T bağlantılarını veya düz çizgileri gösterir. Çalıştırma yöntemleri, kutu düzeneğinin uçlarında semboller olarak görünür; solenoidler için üçgenler, manüel kollar için çapraz çizgili dikdörtgenler veya yay geri dönüş mekanizmaları için yay sembolleri.

Bir vana sembolünü okumak, mevcut veya nötr konumu temsil eden kutunun tanımlanmasını ve ardından bu kutuya hangi bağlantı noktalarının bağlandığının izlenmesini gerektirir. Vana başka bir konuma geçtiğinde, bitişikteki kutu (kavramsal olarak) kayar ve bu kutuda gösterilen akış yolları aktif hale gelir. Bu görsel yöntem, iç makara geometrisinin veya conta düzenlemelerinin ayrıntılı olarak anlaşılmasını gerektirmeden valf mantığını hızlı bir şekilde iletir.

Sektörler Arasında Endüstriyel Uygulamalar

Yön valfleri sayısız endüstriyel proseste otomatik hareket kontrolü sağlar. Uygulamaları devasa inşaat ekipmanlarından hassas üretim sistemlerine kadar uzanmaktadır.

- Mobil hidrolikbirden fazla işlevi koordine etmek için yön valflerine büyük ölçüde güvenir. Bir ekskavatör operatörü, her biri farklı bir hidrolik silindiri veya motoru düzenleyen bir dizi yön valfi aracılığıyla bom, stik, kepçe ve dönüş fonksiyonlarını kontrol eder.

- Üretim otomasyonusıkıştırma, presleme ve parça transferi gibi işlemleri sıralamak için yön valfleri kullanır. Robotik bir kaynak istasyonu, iş parçalarını konumlandırmak, kelepçeleri etkinleştirmek ve kaynak ucu aktüatörlerini kontrol etmek için düzinelerce yön valfi kullanabilir.

- Proses endüstrileriKarıştırma işlemleri, kapı ve yön değiştirici kontrolü ve acil kapatma işlevleri için yön valfleri kullanın. Bir yön valfi, proses sıvısını farklı tanklar arasında yönlendirebilir veya anormal koşullar sırasında akışı yeniden yönlendirebilir.

- Denizcilik ve açık deniz uygulamalarıbirden fazla işlevi koordine etmek için yön valflerine büyük ölçüde güvenir. Bir ekskavatör operatörü, her biri farklı bir hidrolik silindiri veya motoru düzenleyen bir dizi yön valfi aracılığıyla bom, stik, kepçe ve dönüş fonksiyonlarını kontrol eder.

Performans Parametreleri ve Seçim Kriterleri

Uygun bir yön valfinin seçilmesi, birden fazla performans özelliğinin uygulama talepleriyle eşleştirilmesini gerektirir.

Maksimum Çalışma Basıncı

Basınç değeri, valf gövdesinin ve contalarının arıza veya aşırı sızıntı olmadan dayanabileceği maksimum sürekli basıncı gösterir. Hidrolik yön valfleri, endüstriyel uygulamalar için genellikle 210 ila 420 bar (3000-6000 psi) arasında bir değere sahiptir; ağır hizmet tipi mobil ekipmanlar için özel tasarımlar ise 700 bar veya daha yüksek değerlere ulaşır. Pnömatik valfler tipik olarak standart basınçlı hava sistemlerine uygun olarak 6 ila 10 bar (87-145 psi) arasında çok daha düşük basınçlarda çalışır.

Basınç değeri, yük değişiklikleri veya pompanın başlatılması sırasında meydana gelen basınç artışları da dahil olmak üzere maksimum sistem basıncını aşmalıdır. Normal çalışma basıncının %25-30 üzerinde bir güvenlik marjı, beklenmedik geçici olaylara karşı makul koruma sağlar.

Akış Kapasitesi ve Basınç Düşüşü

Akış kapasitesi (Q), kabul edilebilir basınç düşüşünü ve sıcaklık artışını korurken vananın geçebileceği maksimum akış hızını belirtir. Basınç düşüşü (ΔP), nominal akışta giriş ve çıkış portları arasındaki basınç kaybını temsil eder. Bu kayıp ısıya ve boşa harcanan enerjiye dönüşür.

Akış, basınç düşüşü ve güç kaybı arasındaki ilişki aşağıdaki denklemi takip eder:

Akış dakikada litre kullandığında ve basınç düşüşü bar kullandığında güç kaybının watt cinsinden göründüğü yer (uygun birim dönüştürme faktörleriyle). Modern yüksek verimli yön valfleri, 1 bar'ın altındaki basınç düşüşleriyle dakikada 60-100 litrelik nominal akışa ulaşır. Bu düşük basınç düşüşlü tasarım, ısı üretimini ve pompa gücü gereksinimlerini azaltarak sistemin enerji verimliliğini doğrudan artırır ve soğutma sistemi taleplerini azaltır.

Örneğin, 2 bar basınç kaybıyla dakikada 80 litre geçen bir vana yaklaşık 266 watt (80 L/dak × 2 bar × 16,67 W/bar/LPM) israfa neden olur. Basınç düşüşünün 0,5 bar'a düşürülmesi bu kaybı 67 watt'a düşürerek çalışma sırasında sürekli olarak 199 watt tasarruf sağlar. Binlerce çalışma saati boyunca bu fark, önemli enerji maliyetlerine ve yağın ısıdan kaynaklanan bozulmasının azalmasına yol açar.

Basıncı süresiz olarak korur

Tepki süresi, kontrol sinyalinin uygulanması ile valf konumunun tamamen değişmesi arasındaki süreyi ölçer. Hızlı yanıt, otomatikleştirilmiş dizilerde hızlı hareket tersine çevrilmesine ve hassas zamanlamaya olanak tanır. Bununla birlikte, son derece hızlı anahtarlama, yüksek hızlı sıvı kolonlarının aniden durdurulması durumunda yıkıcı basınç artışlarına (su darbesi) neden olabilir.

Gelişmiş yön valfleri, konum değişiklikleri sırasında makara ivmesini kontrol eden yumuşak kaydırma veya rampa özelliklerini içerir. Bu özellikler, akışı kademeli olarak yeniden yönlendirmek için başlangıçtaki makara hareketini kasıtlı olarak yavaşlatır, ardından sıvı hızı düştüğünde geçişi hızlı bir şekilde tamamlar. Sonuç, makul yanıt süresini sistem bileşenlerindeki şok yükünün azalmasıyla birleştirir.

| Parametre | Tipik Aralık | Mühendislik Önemi |

|---|---|---|

| Maksimum Basınç | 210-420 bar (hidrolik) 6-10 bar (pnömatik) |

Yük altında yapısal bütünlüğü ve sızdırmazlık güvenilirliğini belirler |

| Nominal Akış (Q) | 20-400 L/dak (yaygın endüstriyel) | Çalışma basıncında aktüatör hızı gereksinimlerini karşılamalıdır |

| Basınç Düşüşü (ΔP) | Nominal akışta 0,5-2 bar | Enerji verimliliğini ve ısı üretimini doğrudan etkiler |

| Tepki Süresi | Çalıştırma türüne bağlı olarak 15-150 ms | Döngü süresini ve hareket hassasiyetini etkiler |

| İç Sızıntı | 5-50 mL/dak (sürgülü valfler) | Tutma sırasında konumlandırma doğruluğunu ve ısı yükünü etkiler |

| Çalışma Sıcaklığı | -20°C ila +80°C (standart) -40°C ila +120°C (uzatılmış) |

Sıvı viskozite aralığını ve conta malzemesi seçimini sınırlar |

Montaj ve Arayüz Standartları

Mekanik montaj arayüzleri ISO 4401 standartlarına (önceden CETOP veya NFPA standartları olarak biliniyordu) uygundur. Yaygın boyutlar arasında NG6 (D03 olarak da bilinir), NG10 (D05) ve NG25 (D08) bulunur; numara, montaj yüzeyi cıvata düzenini ve bağlantı noktası boyutunu gösterir. Standartlaştırılmış montaj, üreticiler arasında değiştirilebilirlik sağlar ve modüler manifold bloklarını kullanarak sistem tasarımını basitleştirir.

Manifold montajı birden fazla valfi, dahili akış geçitleri içeren tek bir işlenmiş alüminyum veya çelik blok üzerinde yoğunlaştırır. Bu yaklaşım, valf ve aktüatör portları arasındaki harici boruları ortadan kaldırır, potansiyel sızıntı noktalarını azaltır, paketleme yoğunluğunu artırır ve minimum türbülans ve basınç kaybıyla optimize edilmiş dahili akış kanallarına olanak tanır.

Gelişmiş Kontrol: Oransal ve Servo Valfler

Açma-kapama yön valfleri birçok uygulama için yeterli kontrolü sağlarken, bazı sistemler ayrık anahtarlama yerine akışın ve yönün sürekli olarak ayarlanmasını gerektirir.

Oransal Valf Teknolojisi

Oransal yön valfleri, makarayı yalnızca son konumlar yerine sürekli olarak konumlandırmak için değişken kuvvet solenoidleri veya tork motorları kullanır. Makara yer değiştirmesi, giriş akımı sinyaliyle orantılı hale gelir ve valf aralığı içinde sonsuz değişken akış kontrolüne olanak tanır. Bu özellik, yumuşak hızlanma ve yavaşlama, hassas hız kontrolü ve anahtarlama valfleriyle mümkün olmayan yumuşak yük taşıma olanağı sağlar.

Yüksek performanslı oransal valfler, gerçek makara konumunu izleyen tipik olarak doğrusal değişken diferansiyel transformatörler (LVDT'ler) olan konum geri besleme sensörlerini içerir. Kapalı döngü kontrol cihazı, komut verilen konumu gerçek konumla karşılaştırır ve konum hatasını ortadan kaldırmak için solenoid akımını ayarlar. Bu geri bildirim mekanizması sürtünme değişikliklerine, basınç kuvvetlerine ve sıcaklık etkilerine rağmen hassas makara konumlandırması sağlar.

Modern oransal valfler, tam strokun %1'inin altında histerezis özelliğine sahiptir. Histerezis, bir hedefe artan ve azalan yönlerden yaklaşırken konum farkını temsil eder. Düşük histerezis, önceki makara hareketi yönünden bağımsız olarak tutarlı yanıt sağlar; bu, hassas hareket kontrolü ve konum salınımını önlemek için kritik öneme sahiptir.

Bazı oransal valfler, aktüatör yük basıncını algılayan ve yük değişikliklerini telafi etmek için akışı modüle eden basınç geri besleme prensiplerini kullanır. Bu basınç dengelemesi, harici akış dengeleyicilerine ihtiyaç duymadan değişen yükler altında aktüatör hızının daha tutarlı olmasını sağlar. Bu teknik, çalışma döngüsü sırasında yüklerin değiştiği malzeme test makineleri veya şekillendirme presleri gibi uygulamalarda sistem sertliğini ve kontrol hassasiyetini artırır.

Kritik Uygulamalar için Servo Valfler

Servo valfler yön kontrol teknolojisinde en yüksek performans seviyesini temsil eder. Bu cihazlar, strokun %0,1'inin altındaki konum çözünürlüğüyle 100 Hz'yi aşan frekans yanıtlarına ulaşır. Yüksek frekanslarda kuvveti veya konumu hassas bir şekilde kontrol etmesi gereken havacılık uçuş kontrol yüzeyleri, askeri gemi dümen sistemleri ve malzeme test makinelerinin tümü servo valf yeteneklerine dayanır.

Servo valf tasarımları tipik olarak, ikinci aşama makara konumunu kontrol eden birinci aşama nozul-klape veya jet borusu mekanizmasına sahip iki aşamalı yapıyı kullanır. İlk aşama minimum güçle yüksek hassasiyet sağlarken, ikinci aşama aktüatörler için gereken akış kapasitesini sağlar. Ancak birinci aşama tasarımlardaki dar açıklıklar ve küçük delikler, servo valfleri kirlenmeye karşı son derece hassas hale getirir. Sıvı temizliği gereksinimleri genellikle 16/14/11 veya daha temiz ISO 4406 kodlarını belirtir; standart yön valfleri için kabul edilen 18/16/13'ten çok daha katıdır.

Tehlikeli Ortamlarda Güvenlik

Patlayıcı ortamlarda çalışan endüstriyel vanalar, tutuşma kaynaklarını önlemek için özel sertifikasyon gerektirir. Avrupa pazarları için ATEX (Atmosphères Explosibles) sertifikası ve uluslararası uygulamalara yönelik eşdeğer IECEx standartları, potansiyel olarak patlayıcı ortamlardaki solenoidler gibi elektrikli bileşenlere yönelik tasarım gereksinimlerini belirtir.

Patlamaya karşı korumalı yön valfleri, herhangi bir dahili kıvılcımı veya sıcak yüzeyi içeren, harici gazların tutuşmasını önleyen aleve dayanıklı muhafazalar kullanır. Solenoid muhafazası, dahili ateşleme meydana gelse bile alevin yayılmasını önleyen, özel olarak işlenmiş birleşme yüzeylerine sahip sağlam bir yapı kullanır. Bazı tasarımlar, elektrik enerjisini arıza koşullarında tutuşamayacak seviyelere sınırlayan kendinden güvenli devreler kullanır.

Bu güvenlik sertifikalı valfler, yanıcı maddelerin sürekli patlama riski taşıdığı kimyasal işleme tesislerinde, petrol rafinerilerinde, ilaç üretiminde ve madencilik faaliyetlerinde oransal kontrol teknolojisine olanak tanır. Gelişmiş kontrol kapasitesinin sıkı güvenlik standartlarıyla entegrasyonu, modern valf teknolojisinin zorlu ve tehlikeli uygulamalara nasıl hizmet ettiğini göstermektedir.

Yaygın Arıza Modları ve Bakım Uygulamaları

Dikkatli tasarıma rağmen yön valfleri, sistem performansını ve güvenliğini etkileyen aşınma ve arıza durumlarına maruz kalır. Bu arıza mekanizmalarını anlamak, etkili bakım stratejilerine rehberlik eder.

Makara Yapışması ve Kirlenme

Makara yapışması, hidrolik sistemlerde en sık görülen yön valfi arızasını temsil eder. Bu durum, makara ile delik arasındaki sürtünmenin mevcut harekete geçirme kuvvetini aşarak makaranın hareketini engellemesi durumunda ortaya çıkar. Temel nedenler arasında açıklık boşluklarında biriken kirlilik parçacıkları, oksitlenmiş hidrolik yağından kaynaklanan vernik kalıntıları, nem korozyonu ve önceki parçacık girişinden kaynaklanan mekanik çizikler yer alır.

Kirlilik kontrolü, makara yapışmasına karşı birincil savunmayı sağlar. Hidrolik sıvı temizliği, valf üreticisinin spesifikasyonlarını karşılamalı veya aşmalıdır; tipik olarak standart valfler için 18/16/13 ve oransal valfler için 16/14/11 arasında ISO 4406 temizlik kurallarına göre filtreleme gerektirir. Bu kodlar, 100 mililitre sıvı başına 4, 6 ve 14 mikrometre boyutlarında maksimum parçacık sayımlarını belirtir. Kod numarasındaki her üç aşamalı artış, parçacık konsantrasyonunun iki katına çıktığını temsil eder.

Çalışma sıcaklığı kirlenmenin birikme oranlarını etkiler. 80°C'nin üzerinde çalışan hidrolik sistemler, yağın oksidasyonunu hızlandırarak, valf makaralarını kaplayan ve hareketi kısıtlayan vernik ve çamur üretir. Optimum valf ömrü ve güvenilirliği için soğutma sistemi kapasitesinin yağ sıcaklığını 40-65°C aralığında tutması gerekir. Yüksek talep dönemlerindeki sıcaklık dalgalanmaları veya yetersiz soğutucu boyutu, uygun filtrelemeyle bile sistem temizliğini kademeli olarak bozar.

İç Sızıntı İlerlemesi

Normal çalışma sırasında yüzeyler aşındıkça makara alanlarındaki iç sızıntı giderek artar. Yeni sürgülü valfler için kabul edilebilir sızıntı oranları, valf boyutuna ve tasarımına bağlı olarak dakikada 5-20 mililitre arasında değişir. Aşınma ilerledikçe sızıntı, valf değişimini gerektirmeden dakikada 50-100 mililitreye ulaşabilir.

Aşırı iç sızıntı, aktüatör hareketinin yavaşlaması, bekletme süreleri sırasında basıncın sürdürülememesi ve dahili akış sirkülasyonundan yağın ısınmasının artmasıyla kendini gösterir. Sızıntı testi, engellenen bağlantı noktalarından akışın ölçülmesini veya yük altındaki aktüatör hızlarının temel ölçümlerle karşılaştırılmasını içerir. Aşamalı izleme, kritik arızalar meydana gelmeden önce aşınma eğilimlerini tespit eder.

Solenoid ve Elektrik Arızaları

Solenoid bobinler elektriksel aşırı gerilim, termal aşırı yük, nem girişi veya mekanik hasar nedeniyle arızalanır. %100 görev döngüsüne uygun sürekli görev solenoidleri, nominal voltajda ve maksimum ortam sıcaklığında süresiz olarak çalışabilir. Aralıklı görev solenoidleri soğutma için kapalı süreler gerektirir ve çok hızlı çevrilirse veya sürekli enerji verilirse aşırı ısınma nedeniyle arızalanır.

Belirtilen aralığın (+/-%10 tipik) dışındaki voltaj değişimleri bobin arızasını hızlandırır. Düşük voltaj, manyetik kuvveti azaltır ve potansiyel olarak eksik makara kaydırmasına veya yavaş tepkiye neden olur. Aşırı voltaj, akım çekişini ve ısı üretimini artırır, kısa devre oluşana kadar bobin yalıtımını bozar. AC ile çalışan valflerdeki doğrultucu arızaları, düzeltilmemiş AC'nin DC solenoidine ulaşması nedeniyle olağandışı bobin davranışına neden olur, bu da salınımlı manyetik kuvvetler ve aşırı ısınma yaratır.

Şüphelenilen solenoid arızalarına yönelik teşhis prosedürleri arasında direnç ölçümü (isim plakası değerleri ile karşılaştırıldığında), çalıştırma girişimi sırasında solenoid bağlantısında voltajın doğrulanması ve elektriği mekanik sorunlardan ayırmak için manuel geçersiz kılma testi yer alır. Birçok endüstriyel oransal ve pilot kumandalı valf, elektrik sistemleri arızalandığında bile mekanik makaranın değiştirilmesine izin veren ve kritik acil durum işlevselliği sağlayan manuel geçersiz kılma mekanizmaları içerir.

| Arıza Modu | Tipik Nedenler | Belirtiler | Teşhis Yöntemi |

|---|---|---|---|

| Makara Yapıştırma | Kirlenme, vernik birikmesi, korozyon, mekanik çizilme | Kontrol sinyallerine yanıt yok, düzensiz hareket, yavaş veya eksik vites değiştirme | Manuel geçersiz kılma testi, yağ temizliği analizi, sökme sonrası görsel inceleme |

| Aşırı İç Sızıntı | Makara/delik aşınması, yüzey çizikleri, conta bozulması | Yavaş aktüatör hızı, tutma sırasında basınç düşüşü, artan yağ sıcaklığı | Engellenen portlardan akış ölçümü, aktüatör hızı karşılaştırma testleri |

| Solenoid Bobin Arızası | Aşırı gerilimler, termal aşırı yük, nem, yalıtım bozulması | Manyetik çekme yok, zayıf çalıştırma, yanık kokusu, tetiklenmeye karşı koruma | Direnç kontrolü, voltaj doğrulama, akım ölçümü, manuel geçersiz kılma testi |

| Yay Arızası | Bisiklet sürmekten kaynaklanan yorgunluk, korozyon, basınç artışlarından kaynaklanan aşırı gerilim | Vana bölümünün izolasyonundan sonra görsel inceleme, basınç tutma testi | Manuel çalışma hissi testi, sökme muayenesi |

| Dış Conta Sızıntısı | O-halkanın eskimesi, yanlış kurulum, kimyasal saldırı, basınç/sıcaklık döngüsü | Görünür sıvı sızıntısı, montaj yüzeyi ıslaklığı, basınç kaybı | Vana bölümünün izolasyonundan sonra görsel inceleme, basınç tutma testi |

Önleyici Bakım Yönergeleri

Etkili yön valfi bakımı, hassas makara deliği arayüzünün ve elektrikli bileşenlerin bozulmadan korunmasına odaklanır.

Sıvı kalitesi yönetimi temeli oluşturur. Yeni yağın laboratuvar analizi yoluyla temel sıvı temizliğini belirleyin ve çalışma sırasında temizlik seviyelerini periyodik olarak doğrulayın. Kurulu vana türlerine uygun ISO 4406 kodlarını hedefleyin. Derinlik tipi filtreler, fark basıncı düşük kalırken ince parçacıklar için kapasiteye ulaşabildiğinden, fark basıncı göstergelerinden bağımsız olarak filtre elemanlarını önerilen aralıklarla değiştirin.

Sıcaklık izleme, hasar oluşmadan önce anormal koşulların tespit edilmesine yardımcı olur. Aşırı sıcaklık, yetersiz soğutma kapasitesini, basınç düşüşü yaratan akış kısıtlamalarını veya ısı üreten iç sızıntıyı gösterir. Sıcaklık sensörlerini valf manifold blokları dahil kritik konumlara, özellikle de iç sızıntıdan ve elektrik gücü kaybından daha fazla ısı üreten oransal valflere takın.

Sistematik denetim ve test prosedürleri geliştirin. Devreye alma sırasında aktüatör çevrim süreleri, ulaşılan maksimum basınçlar ve solenoid akım çekişi dahil olmak üzere temel performans verilerini kaydedin. Temel değerle periyodik karşılaştırma, kademeli bozulma eğilimlerini ortaya koymaktadır. Basınç transdüserleri ve veri toplama sistemleri kullanılarak yapılan yanıt süresi ölçümleri, tamamen arızalanmadan önce artan sürtünmeyi veya kirlenmeyi tespit eder.

Sistem tasarımcıları, kritik işlevler için manuel geçersiz kılma özelliklerine sahip valfler belirtmelidir. Manuel geçersiz kılmalar, elektrik arızaları sırasında acil durum işletimi sağlar ve mekanik ve elektriksel arıza kaynakları arasında tanısal izolasyona olanak tanır. Geçersiz kılma mekanizması ayrıca sorun giderme sırasında aktüatörün ve yük çalışmasının vana elektrik sistemlerinden bağımsız olarak doğrulanmasına olanak tanır.

Yön Kontrol Teknolojisinin Evrimi

Yön valfi teknolojisi, her biri belirli endüstri taleplerini karşılayan çeşitli paralel yollarda ilerlemeye devam ediyor.

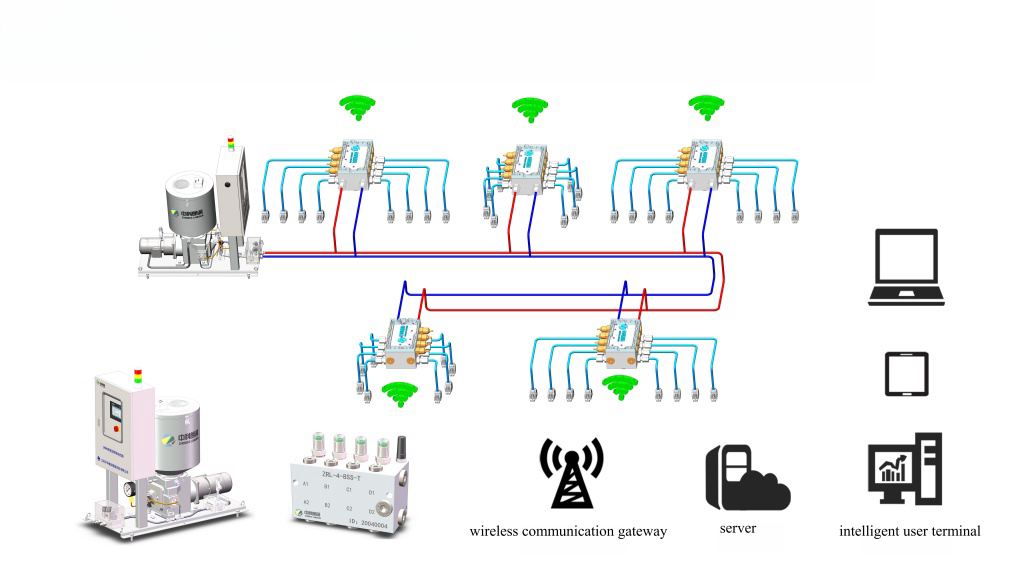

Entegrasyon önemli bir eğilimi temsil ediyor. Modern valfler, CAN veri yolu veya Endüstriyel Ethernet iletişimi, bobin akımını ve sıcaklığını izleyen yerleşik teşhisler ve aşınma ve sıcaklık etkilerini telafi eden kendi kendine kalibrasyon rutinleri dahil olmak üzere yerleşik elektronikleri giderek daha fazla bir araya getiriyor. Bu akıllı valfler, pasif bileşenlerden, sağlık durumunu bildiren ve bakım ihtiyaçlarını tahmin eden aktif sistem katılımcılarına dönüşüyor.

Belirtilen aralığın (+/-%10 tipik) dışındaki voltaj değişimleri bobin arızasını hızlandırır. Düşük voltaj, manyetik kuvveti azaltır ve potansiyel olarak eksik makara kaydırmasına veya yavaş tepkiye neden olur. Aşırı voltaj, akım çekişini ve ısı üretimini artırır, kısa devre oluşana kadar bobin yalıtımını bozar. AC ile çalışan valflerdeki doğrultucu arızaları, düzeltilmemiş AC'nin DC solenoidine ulaşması nedeniyle olağandışı bobin davranışına neden olur, bu da salınımlı manyetik kuvvetler ve aşırı ısınma yaratır.

Minyatürleştirme, kontrol kapasitesini daha küçük paketlere iter. Özel manifoldlara monte edilen valf kartuşu tasarımları, son derece kompakt zarflardan yüksek akış kapasitesi elde eder. Bu konfigürasyonlar, alan ve ağırlığın sistem tasarımını kritik derecede sınırladığı mobil ekipmanlara hizmet eder.

Gelecek muhtemelen akışkan güç valfleri ve dijital kontrol sistemleri arasında daha derin entegrasyon sağlayacaktır. Mobil ekipmanlardaki elektrifikasyon, geleneksel pilot hidroliğin yerini tamamen elektrikli aktüatör kontrolünün alması için fırsatlar yaratıyor. Valf entegre sensörler aracılığıyla durum izleme, sabit aralıklar yerine fiili bileşen durumuna göre servis planlayan öngörücü bakım stratejilerine olanak sağlar. Bu gelişmeler, akışkan gücü uygulamalarında güvenilirliği ve sürdürülebilirliği artırırken yön valfi kapasitesini de artıracak.