Yön kontrol valfi düzgün çalışmayı durdurduğunda tüm hidrolik sistemi durma noktasına getirebilir. Bu valfler, akışkan güç sistemlerinin "trafik yöneticileri" olarak görev yaparak hidrolik akışkanın nereye ve ne zaman gideceğini söyler. Peki bu kritik bileşenlerin başarısız olmasına gerçekte ne sebep oluyor?

Yön kontrol valfi arızasının temel nedenleri arasında genellikle kirlenme (arızaların %70-80'inden sorumludur), mekanik aşınma, elektrik sorunları, contanın bozulması ve yanlış kurulum yer alır. Valf sıkışması veya sızıntı gibi belirtiler operatörlerin ilk fark ettiği belirtiler olsa da, altta yatan mekanizmalar genellikle sıvı kimyası, mekanik stres ve termal etkiler arasındaki karmaşık etkileşimleri içerir.

Bu makale, bakım mühendisleri ve hidrolik teknisyenlerinin endüstriyel ortamlarda en sık karşılaştıkları arıza türlerini incelemektedir. Bu mekanizmaları anlamak, bakım stratejisinin reaktif onarımlardan öngörücü önlemeye doğru ilerlemesine yardımcı olur.

Kirlenme: Birincil Suçlu

Kirlenme, endüstrilerdeki hidrolik valf arızalarının en büyük nedenidir. Araştırmalar sürekli olarak tüm hidrolik sistem sorunlarının yüzde 70 ila 90'ının kirli sıvıdan kaynaklandığını gösteriyor. Buradaki zorluk, kirlenmenin iki farklı şekilde ortaya çıktığını ve her birinin valf bileşenlerine farklı mekanizmalar aracılığıyla saldırdığını anlamakta yatmaktadır.

Sert parçacık kirliliği; montaj, bakım sırasında veya hasarlı contalar yoluyla sisteme giren toz, metal talaşları ve aşındırıcı kalıntıları içerir. Bu parçacıklar valf gövdesinin içinde zımpara kağıdı görevi görür. Bir makara ile deliği arasındaki hassas uyum tipik olarak yalnızca 2 ila 5 mikrometre (0,00008 ila 0,0002 inç) arasında ölçülür; bu, insan saçından daha incedir. Bu açıklıktan daha büyük parçacıklar boşluğa girdiğinde hareketli yüzeyler arasında sıkışıp kalır ve üç cisim aşınmasına neden olur.

Aşındırılan malzeme, son derece cilalı makara yüzeylerinde mikroskobik oluklar oluşturur. Bu oluklar vananın sızdırmazlık kapasitesini yok eder ve sıvı geçiş yolları oluşturur. Yüksek basınçlı sıvı daha sonra bu çizikler yoluyla doğrudan tank portuna akar ve vananın tutulması gerekirken bile aktüatörlerin sürüklenmesine neden olur. İlk çizilmenin oluşturduğu aşınma artıkları daha fazla aşındırıcı parçacık oluşturduğundan hasar kendi kendine kalıcı hale gelir.

Farklı valf tipleri, parçacık kirliliğine karşı çok farklı hassasiyet gösterir. Meme-klape tertibatına sahip servo valfler, 1-3 mikrometre kadar küçük parçacıklar pilot deliklerini tıkadığında arızalanır. Standart solenoid yön valfleri biraz daha büyük parçacıkları tolere eder ancak yine de dikkatli filtreleme gerektirir. ISO 4406 temizlik kodu, sıvının mililitresinde 4, 6 ve 14 mikrometrenin üzerindeki parçacık sayılarını temsil eden üç sayıyı kullanarak sıvı kirlilik seviyelerini ölçmek için standart sağlar.

| Vana Tipi | Hassasiyet Seviyesi | Hedef ISO 4406 Kodu | Tipik Açıklık | Arıza Riski |

|---|---|---|---|---|

| Servo Valfler | Kritik | 15/13/10 veya daha iyisi | 1-3 mikron | Pilot delikleri kolayca tıkanır; Küçük kirlenme kontrol hatasına neden olur |

| Oransal Valfler | Yüksek | 17/15/12 | 2-5 mikron | Yön Kontrol Valfi Arızalarında Teşhis Yaklaşımları |

| Solenoid Yön Valfleri | Ilıman | 19/17/14 | 5-10 mikron | Bir miktar kirlenmeyi tolere edebilir ancak uzun süreli maruz kalma contanın aşınmasına neden olur |

| Manuel Kollu Vanalar | Düşük | 20/18/15 | A hibrid rendszerek egyesítik a hidraulikus teljesítményt az elektromos hatékonysággal | Manuel kuvvet, hafif kirlenmeden kaynaklanan sürtünmenin üstesinden gelebilir |

Araştırmalar, sıvı temizliğinin ISO 20/18/15'ten 16/14/11'e yükseltilmesinin bileşen ömrünü üç ila dört kat uzatabileceğini gösteriyor. Bu hedefleri göz ardı eden bakım ekipleri, diğer önleyici tedbirlere bakılmaksızın zamanından önce valf arızası görmektedir.

İkinci kirlenme tehdidi ise vernik veya cila adı verilen yumuşak birikintilerden kaynaklanmaktadır. Filtrasyonla giderilebilen sert parçacıkların aksine vernik, hidrolik sıvının kendi içindeki kimyasal reaksiyonlar yoluyla oluşur. 60°C'nin (140°F) üzerindeki yüksek sıcaklıklar, özellikle sistem aşınmasından kaynaklanan çözünmüş bakır veya demir tarafından katalize edildiğinde baz yağın oksidasyonunu tetikler. Oksidasyon ürünleri başlangıçta sıvı içinde çözünür, ancak yavaş yavaş yapışkan, çözünmeyen bileşikler halinde polimerleşir.

Vernik birikintileri tercihen düşük akışlı alanlardaki metal yüzeylerde, özellikle de makara uçları ve kontrol odacıklarının çevresinde birikir. Malzeme tutkal görevi görerek makara ile delik arasındaki kritik boşluğu doldurur. Sıcaklık hassasiyeti, "Pazartesi sabahı bulantısı" olarak bilinen karakteristik bir arıza modeli yaratır. Çalışma sırasında sıcak yağ, vernik birikintilerini yumuşak ve yarı çözünmüş halde tutarak valfin çalışmasına olanak tanır. Ekipman bir hafta sonu boyunca boşta kaldığında, sıvı soğur ve vernik, makarayı mekanik olarak yerine kilitleyen sert bir kaplama halinde sertleşir. Pazartesi sabahı sistemi çalıştırmaya çalışan operatörler, vites değiştirmeyi reddeden valflerle karşılaştı. Tahliye vanasının bypass edilmesiyle sistem ısındıkça vernik tekrar yumuşar ve arıza gizemli bir şekilde ortadan kaybolur.

Spektrometri kullanan geleneksel yağ analiz yöntemleri, mikron altı yumuşak parçacıklar halinde mevcut olduklarından vernik öncüllerini tespit edemez. ASTM D7843'e uygun Membran Yama Kolorimetrisi (MPC) testi tek güvenilir erken uyarıyı sağlar. Bu test, yağı 0,45 mikrometrelik bir filtre zarından geçirerek, zarı lekeleyen çözünmeyen bozunma ürünlerini yakalar. Bir spektrofotometre, CIE Lab renk uzayındaki renk yoğunluğunu ölçerek bir ΔE değeri üretir. 15'in altındaki değerler düşük vernik riskini belirtirken, 30-40'ın üzerindeki değerler valfin sıkışacağının sinyalini verir ve elektrostatik filtreleme veya iyon değiştirme reçine sistemleriyle acil müdahale gerektirir.

Mekanik Aşınma ve Parça Yorgunluğu

Mükemmel derecede temiz sistemlerde bile tekrarlanan basınç döngüleri, normal çalışma gerilimi nedeniyle valf bileşenlerini kademeli olarak aşındırır. Arıza mekanizmaları temel olarak kontaminasyon hasarından farklıdır ancak sonuçta benzer valf arızası belirtileri üretir.

Sızdırmazlık halkaları ve yedek halkalar, sistem basıncı değiştikçe sürekli sıkıştırma ve gevşeme yaşar. Elastomerik malzeme, mühendislerin sıkıştırma seti adını verdiği bir süreç aracılığıyla kalıcı deformasyona uğrar. Milyonlarca döngüden sonra O-halkalar orijinal şekline geri dönme yeteneklerini kaybeder. Azaltılmış girişim uyumu, makaradan artan iç sızıntıya izin verir. Valf artık basıncı etkili bir şekilde tutamadığından silindir kayması fark edilir hale gelir. Sıcaklık bu eskime sürecini hızlandırır; 80°C'de (176°F) çalışan contalar, 40°C'de (104°F) çalışan contalara göre yaklaşık iki kat daha hızlı bozulur.

Geri dönüş yayları, yüksek çevrimli uygulamalarda benzer yorulma sorunlarıyla karşı karşıyadır. Bu yaylar, solenoidin enerjisi kesildikten sonra makarayı ortalamak veya nötr konuma döndürmek için gereken kuvveti sağlar. Sabit sıkıştırma çevrimleri, yay sabitini kademeli olarak azaltan metal yorgunluğuna neden olur. Zayıflamış yaylar, hidrolik basıncı veya sürtünmeyi yenmek için yeterli güce sahip olmayabilir ve bu da makaranın kaydırılmış konumda asılı kalmasına neden olabilir. Aşırı durumlarda, su kirliliği mekanik gerilimle birleştiğinde gerilim korozyonu çatlaması meydana gelir ve ani yay kırılmasına ve valf kontrolünün tamamen kaybolmasına neden olur.

Makaranın kendisi deliğe doğru kaydığı yerlerde aşınma yaşar. Mikroskobik yüzey düzensizlikleri, yavaş yavaş cilalanan yüksek gerilimli temas noktaları oluşturur. Bu radyal aşınma boşluk boyutunu artırarak daha fazla sızıntıya izin verir. Makara çevresi etrafındaki basınç dağılımı port konfigürasyonlarına göre değiştiği için aşınma modeli tipik olarak asimetri gösterir. Bir taraf diğerlerinden daha hızlı aşınır ve potansiyel olarak makaranın delikte hafifçe eğilmesine ve sürtünmenin artmasına neden olur.

Koltuk valfleri, sürgülü valflerden farklı mekanik zorluklarla karşı karşıyadır. Yatak valfleri, kayma hareketi yoluyla aşınmak yerine, sızdırmazlığı sağlamak için eşleşen bir yatak yüzeyine baskı yapan bir koniye veya bilyeye dayanır. Temas gerilimi koltuğun etrafındaki dar bir çizgide yoğunlaşır. Bu sızdırmazlık yüzeyinde sert bir parçacık sıkışırsa, sistem basıncı parçacığı daha yumuşak metalin içine doğru iterek kalıcı bir izlenim veya çukur oluşturur. Parçacık çıkarıldıktan sonra bile hasarlı sızdırmazlık hattı sızıntıya izin verir. Bu arıza modu, yuva valflerinin neden genellikle mükemmel sızdırmazlıktan çok az uyarıyla önemli sızıntıya dönüştüğünü açıklıyor.

Elektrik ve Solenoid Arızaları

Kontrol sistemleri ile hidrolik valfler arasındaki elektriksel arayüz, yalnızca mekanik nedenlere odaklanan teknisyenleri şaşırtan arıza modlarını ortaya çıkarır. Solenoid bobinin yanması, en çok bildirilen valf arızaları arasında yer alır, ancak analiz, elektrik sorunlarının genellikle salt elektrik arızalarından ziyade mekanik temel nedenlerden kaynaklandığını ortaya koymaktadır.

AC (alternatif akım) solenoid valfleri, mekanik ve elektriksel davranış arasında özellikle sıkı bir bağlantı gösterir. Bobin empedansı öncelikle manyetik devredeki hava boşluğuyla ters orantılı olarak değişen endüktif reaktansa bağlıdır. Gerilim bir AC solenoidine ilk uygulandığında, armatür kutup yüzeyinden maksimum uzaklıkta bulunur ve maksimum hava boşluğu ve minimum endüktans oluşturur. Düşük endüktans, düşük empedans anlamına gelir ve normal tutma akımının 5 ila 10 katına ulaşabilen ani akımın bobin sargılarından akmasına izin verir.

Normal çalışma koşullarında elektromanyetik kuvvet, armatürü milisaniyeler içinde kapatır. Çöken hava boşluğu endüktansı önemli ölçüde artırır, empedansı yükseltir ve akımı güvenli kararlı durum seviyelerine düşürür. Tüm sıralama armatür ve makara tertibatının serbest mekanik hareketine bağlıdır. Vernik kalıntıları, parçacık kirliliği veya mekanik bağlanma makaranın hareketini tamamlamasını engelliyorsa hava boşluğu açık kalır. Bobin süresiz olarak büyük ani akım çekmeye devam eder. Joule kanununa (Q = I²Rt) göre bobinde üretilen ısı akımın karesi ile artar. Saniyeler ila dakikalar içinde sargı yalıtımı erir ve bobin tamamen arızalanana kadar daha fazla ısı üreten dönüşler arası kısa devrelere neden olur.

Bakım personelinin uygun kurulum prosedürleri konusunda eğitilmesi, sorun gidericileri sinirlendiren mekanik stres arızalarını önler. Belirtilen tork değerleri, sıkma sıraları ve düzlük kontrolleriyle belgelenmiş prosedürler oluşturmak, vardiyalar ve teknisyenler arasında tutarlı sonuçlar sağlar. Tork anahtarları düzenli olarak kalibre edilmeli ve tüm vana kurulum işleri için gerekli olmalıdır.

DC (doğru akım) solenoidleri, akımları armatür konumundan bağımsız olarak yalnızca gerilime ve dirence (I = V/R) bağlı olduğundan, daha iyi huylu arıza modelleri sergilerler. Mekanik olarak sıkışmış bir DC valfi basitçe kaymayı başaramaz ancak nadiren bobini yakar. DC solenoid arızaları tipik olarak nominal değerleri yüzde 10'dan fazla aşan aşırı gerilim, ısı dağılımını önleyen aşırı ortam sıcaklığı veya dahili kısa devrelere neden olan nem girişi gibi gerçek elektriksel nedenlere dayanır.

Başka bir mekanik-elektrik etkileşimi çekirdek tüpünde (armatür kılavuzu) meydana gelir. Bu ince duvarlı tüp, manyetik akının geçişine izin verirken armatürü hidrolik sıvıdan yalıtır. Solenoid montaj somunundaki aşırı montaj torku veya anormal basınç artışları boruyu deforme ederek armatür üzerinde sürüklenen sıkı noktalar oluşturabilir. Solenoid, bu ilave sürtünmenin üstesinden gelmek için yetersiz kuvvet üretir ve bu da elektriksel gibi görünen ancak mekanik nedenlerden kaynaklanan "enerji var ancak hareket yok" arızalarına neden olur.

Conta Bozulması ve Kimyasal Uyumsuzluk

Contalar, yön kontrol valflerindeki kimyasal açıdan en hassas bileşenleri temsil eder. Metal parçalar hidrolik sıvıların çoğuna direnç gösterirken, elastomerik contalar uyumsuz kimyasallara maruz kaldığında ciddi arızalara maruz kalabilir. Arıza modu, aşınmaya bağlı bozulmadan tamamen farklıdır ve genellikle sıvı değişimlerinden veya contanın yanlış malzemelerle değiştirilmesinden sonra hızla ortaya çıkar.

Kimyasal saldırı öncelikle şişme ve yumuşama yoluyla kendini gösterir. Sızdırmazlık malzemesi hidrolik sıvıyla uyumlu olmadığında, sıvı molekülleri polimer matrisine nüfuz ederek hacimsel genleşmeye neden olur. Şişmiş conta, oluk boyutlarını aşar ve hareketli parçalarda yüksek engelleme oluşturur. Skydrol gibi fosfat ester ateşe dayanıklı sıvılara maruz kalan nitril kauçuk (NBR veya Buna-N) contalar bunu dramatik bir şekilde göstermektedir. NBR sıvıyı emer ve ciddi şekilde şişer, yumuşak jel benzeri bir kütleye dönüşür. Genişletilmiş conta, makaraya karşı çok büyük bir sürtünme oluşturur ve birkaç saat içinde valfin çalışmasını tamamen engelleyebilir. Kesme kuvvetleri yumuşatılmış kauçuktan parçalar koparır, pilot geçişleri tıkayan ve aşağı yöndeki bileşenlere zarar veren döküntüler oluşturur.

Doğru conta malzemesi seçimi, elastomer kimyasının kullanılan özel hidrolik sıvıyla eşleştirilmesini gerektirir. Mineral yağdan sentetik sıvılara geçiş yapan veya farklı yangına dayanıklı formülasyonlar arasında geçiş yapan sistemlerde zorluk daha da artıyor. Bir uygulamada mükemmel çalışan bir şey, diğerinde anında başarısızlığa neden olur.

| Hidrolik Sıvı Tipi | Nitril (NBR) | Florokarbon (Viton/FKM) | EPDM Kauçuk | Poliüretan |

|---|---|---|---|---|

| Madeni Yağ | Harika | Harika | Ciddi Hasar | Harika |

| Fosfat Ester (Skydrol) | Ciddi Hasar | Orta/Kötü | Harika | Ciddi Hasar |

| Su Glikol | İyi | İyi | İyi | Zayıf (Hidroliz) |

| Biyobozunur Ester (HEES) | Adil | İyi | Fakir | Adil |

Tablo kritik ilişkileri ortaya koyuyor - EPDM, fosfat ester sistemlerinde mükemmel performans gösteriyor ancak mineral yağda felaketle sonuçlanamıyor ve NBR'nin tam tersi modeli gösteriyor. Florokarbon contalar (Viton) geniş bir uyumluluk sunar, ancak önemli ölçüde daha pahalıdır ve bazı ateşe dayanıklı sıvılarda yalnızca orta düzeyde performans gösterir. Teknisyenler bakım sırasında conta malzemesi kodlarını doğrulamalı ve yedek parçaların akışkan kimyasına uygun olmasını sağlamalıdır.

Yüksek basınçlı uygulamalar, ekstrüzyon veya kemirme adı verilen tamamen mekanik bir conta arıza moduna neden olur. 20 MPa'yı (3000 psi) aşan basınçlarda O-halkalar, elastik katılardan çok viskoz akışkanlar gibi davranır. Birleşen metal parçalar arasındaki boşluk, aşınma veya işleme toleransı birikmesi nedeniyle tasarım sınırlarını aşarsa, sistem basıncı kauçuğu boşluğa zorlar. Basınç titreşimleri, ekstrüzyona tabi tutulan kısmın tekrar tekrar sıkılıp geri çekilmesine neden olur. Metal kenarlar makas gibi hareket ederek her basınç döngüsünde contadan küçük parçalar keser. Hasarlı conta, alçak basınç tarafında karakteristik çiğnenmiş görünüm gösterir. Mühendisler, her bir O-halkanın alçak basınç tarafına PTFE'den (politetrafloroetilen) yapılmış yedek halkalar takarak, ekstrüzyon yolunu fiziksel olarak bloke ederek, yüksek basınçlı uygulamalarda ekstrüzyonu önler.

Alt plaka düzlüğü başka bir kritik kurulum parametresini temsil eder. Montaj yüzeyinde kaynak sıçraması veya korozyon nedeniyle dalgalılık veya kabarık alanlar görülüyorsa, valf gövdesi cıvatalandığında bu düzensizliklere uyum sağlar. Ortaya çıkan gövde bozulması, makara ve delik arasında dahili yanlış hizalamaya neden olur. Mühendisler, vana montaj yüzeyi boyunca maksimum düzlük sapmasını genellikle yaklaşık 0,025 mm (0,001 inç) olarak belirler. Bakım ekipleri bazen, özellikle saha onarımları veya sistem değişiklikleri sırasında bu spesifikasyonu göz ardı ederler.

Akışkanlar Dinamiği Sorunları: Kavitasyon ve Erozyon

Valf portları ve geçitler boyunca yüksek hızlı sıvı akışı, metal yüzeyleri fiziksel olarak tahrip edebilecek güçler yaratır. Bu akışkan dinamiği arıza modları, kirlenme veya aşınmadan farklıdır çünkü hasar, yabancı parçacıklardan veya tekrarlanan hareketten ziyade akışkanın kendisinden gelir.

Kavitasyon, yerel basınç hidrolik sıvının buhar basıncının altına düştüğünde meydana gelir, bu da sıvının kaynamasına ve buhar kabarcıkları oluşturmasına neden olur. Bernoulli prensibine göre, akışkanın hızı valf portundaki dar açıklıktan geçerken dramatik bir şekilde artar ve buna karşılık gelen basınç düşer. Bu basınç düşüşü, statik basıncı akışkanın çalışma sıcaklığındaki buhar basıncının altına getirirse, sıvı akışında hızla buhar boşlukları oluşur.

Yıkıcı aşama, bu buharla dolu kabarcıkların aşağı yönde daha yüksek basınçlı bölgelere akmasıyla başlar. Kendilerini ayakta tutamayan baloncuklar, patlama adı verilen bir süreçte şiddetli bir şekilde çöker. Çöken her kabarcık, süpersonik hızlara ulaşabilen ve birkaç bin barı aşan yerel basınçlar üretebilen mikroskobik, yüksek hızlı bir jet üretir. Bu mikro jetler tekrar tekrar metal yüzeylere çarptığında, su jeti ile kesmeye benzer bir mekanizma aracılığıyla malzemeyi aşındırarak uzaklaştırır. Hasarlı yüzeyler, valf makaralarındaki hassas şekilde işlenmiş ölçüm kenarlarını tahrip eden karakteristik süngerimsi çukurlaşmalar geliştirir.

Operatörler genellikle görsel inceleme hasarı ortaya çıkarmadan önce kavitasyonu tespit edebilir çünkü kavitasyonun ayırt edici akustik izleri vardır. Tekrarlanan baloncuk çökmesi, bir kaptaki çakılların sallanmasına veya tiz gıcırdama sesine benzeyen bir ses yaratır. Kavitasyon eşiğine yakın çalışan sistemler, yük değişiklikleriyle gelip giden aralıklı gürültü gösterir. Gürültü doğrudan ilerleyen metal erozyonu ile ilişkilidir ve akustik izlemeyi değerli bir öngörücü bakım aracı haline getirir.

Tel çekme erozyonu adı verilen ilgili ancak farklı bir arıza modu, valf oturma yüzeylerini etkiler. Bir valfin kapatılması gerekirken yuvasını açık tutan parçacıklar veya yüzey hasarı nedeniyle tamamen sızdırmazlık sağlanamadığında, yüksek basınçlı sıvı mikroskobik boşluktan aşırı hızla zorlanır. Bu küçük sızıntılar sayesinde akış hızları saniyede yüzlerce metreye ulaşabiliyor. Sıvı jeti metali bir su bıçağı gibi keserek ince teldeki çiziklere benzeyen dar oluklar açar. Tel çekme hasarı başladığında sızıntı alanı hızla artar ve valf tüm basınç tutma özelliğini kaybeder.

Valf boyunca basınç farkı kavitasyon ve erozyon yoğunluğunu belirler. Tasarım mühendisleri, basınç düşüşlerini kabul edilebilir sınırlar içinde tutmak için uygun akış kapasitesine sahip vanaları seçerler. Valflerin tasarım derecelerinden daha yüksek basınç farklarında çalıştırılması akışkan dinamiği hasarını hızlandırır. Yetersiz pilot tahliye hatlarına veya tıkalı tank portlarına sahip sistemler, ana makarayı aşırı basınç düşüşüyle çalışmaya zorlayan karşı basınç oluşturur ve sistem özellikleri normal görünse bile kavitasyonu tetikler.

Kurulum ve Mekanik Stres Faktörleri

Valf montajı ve sistem tasarımıyla ilgili mekanik faktörler, sorun gidericilerin kafasını karıştıran arıza modları yaratır; çünkü valf kurulumdan hemen sonra arızalı görünür, ancak sistemden çıkarıldığında serbestçe çalışır. Kurulumdan kaynaklanan bu arızalar, montaj kuvvetlerinden kaynaklanan stres altında valf gövdesinin elastik deformasyonundan kaynaklanır.

Alt plakalara veya manifoldlara monte edilen yön kontrol valfleri, birden fazla montaj cıvatası boyunca eşit sıkma kuvveti gerektirir. Eşit olmayan tork uygulaması valf gövdesinin hafifçe bükülmesine neden olur. Bu deformasyon yalnızca birkaç mikrometre ölçebilirken, makaradan deliğe açıklığın yalnızca 2-5 mikrometre olduğu valfler için kritik hale gelir. Elips şeklinde bükülmüş dairesel bir delik, silindirik makarayı karşıt noktalarda sıkıştırarak sürtünmeyi önemli ölçüde artıracak veya makarayı tamamen sıkıştıracaktır.

Arıza imzası açıkça kendini gösteriyor; sisteme cıvatalandığında kaymayı reddeden yeni bir valf, elde tutulduğunda serbestçe hareket ediyor. Bu mekanizma hakkında bilgisi olmayan teknisyenler genellikle vana üreticisini suçlar ve gereksiz garanti iadelerini başlatır. Asıl sebep yanlış kurulum prosedüründe yatmaktadır. Valf üreticileri, montaj donanımı için tork değerlerini ve sıkma sıralarını belirler. Bu spesifikasyonlara uyulması, delik geometrisinin tolerans dahilinde kalmasını sağlar. Aşırı tork veya köşeden köşeye sıkma modelleri, deliği ovalleştiren bükülme gerilimine neden olur.

Alt plaka düzlüğü başka bir kritik kurulum parametresini temsil eder. Montaj yüzeyinde kaynak sıçraması veya korozyon nedeniyle dalgalılık veya kabarık alanlar görülüyorsa, valf gövdesi cıvatalandığında bu düzensizliklere uyum sağlar. Ortaya çıkan gövde bozulması, makara ve delik arasında dahili yanlış hizalamaya neden olur. Mühendisler, vana montaj yüzeyi boyunca maksimum düzlük sapmasını genellikle yaklaşık 0,025 mm (0,001 inç) olarak belirler. Bakım ekipleri bazen, özellikle saha onarımları veya sistem değişiklikleri sırasında bu spesifikasyonu göz ardı ederler.

Manifold boşluklarına takılan kartuş tarzı valfler de benzer zorluklarla karşı karşıyadır. Diş torku ve boşluk derinliği, kartuşun nasıl oturduğunu etkiler. Dişlerin aşırı sıkılması kartuş gövdesinin ince duvarlarının deforme olmasına neden olabilir. Yanlış boşluk derinliği, kartuşun gerilmesine veya sıkışmasına neden olur ve bu durum iç boşlukların bozulmasına neden olur. Bu kurulum hataları, test tezgahında mükemmel çalışan ancak üretim manifolduna takıldığında yapışan veya sızıntı yapan vanalar olarak kendini gösterir.

Titreşim ve şok yüklemesi, metal bileşenlerin zamanla yorulmasına neden olan dinamik gerilimlere neden olur. Mobil ekipmana veya pistonlu makinelere monte edilen yön valfleri, montaj çıkıntılarını çatlatan, tespit pimlerini kıran ve dişli bağlantıları gevşeten hızlanma kuvvetlerine maruz kalır. Su darbesinden kaynaklanan mekanik şok (vanalar hızlı bir şekilde kapandığında oluşan basınç dalgalanmaları), vananın nominal basıncını kat kat aşabilir. Tekrarlanan basınç artışları metal yüzeyleri sertleştirir ve yorulma çatlaklarına neden olur, bu da sonunda muhafazanın yırtılmasına veya makaranın kırılmasına neden olur.

Yön Kontrol Valfi Arızalarında Teşhis Yaklaşımları

Etkili sorun giderme, bileşenleri değiştirmeden önce arıza mekanizmasını izole eden sistematik araştırmayı gerektirir. Aşağıdaki tanılama dizisi, basit harici kontrollerden invaziv dahili incelemeye kadar çalışarak kesin temel neden verilerini toplarken kesinti süresini en aza indirir.

Görsel ve duyusal muayene ilk adımı oluşturur. Muhafaza bağlantıları veya conta rakorları çevresinde harici sıvı sızıntısı, O-ring arızasını gösterir. Solenoid bobinlerdeki yanık izleri veya erimiş plastik, elektriksel aşırı ısınmayı doğrular. Yanmış bobin yalıtımının belirgin kokusu, normal hidrolik yağı kokusundan önemli ölçüde farklıdır. Kavitasyon, eğitimli teknisyenlerin hemen fark edebileceği karakteristik bir gürültü üretir. Doğru çalışma sırasında temel akustik imzaların kaydedilmesi, sorunlar ortaya çıktığında karşılaştırma yapılmasına olanak sağlar.

Manuel geçersiz kılma testi, kritik mekanik ve elektriksel ayrımı sağlar. Hemen hemen tüm solenoid yön valfleri, makarayı mekanik olarak kaymaya zorlayan manuel bir itme pimi veya düğme içerir. Valf manuel çalıştırmaya yanıt veriyorsa ve sistem normal çalışıyorsa, valf mekanizması doğru çalışıyor demektir ve sorun elektrik kontrol devrelerindedir. Tersine, makaranın manuel olarak kaydırılamaması, kirlenme, cila veya deformasyondan kaynaklanan mekanik bağlanmayı doğrular. Bu basit test saniyeler alır ancak yanlış arıza modunun peşinde saatlerce harcanan çabayı ortadan kaldırır.

Elektriksel doğrulama, hem bobin direncinin hem de gerçek çalışma voltajının ölçülmesini gerektirir. Spesifikasyon aralığının dışında kalan direnç okumaları (tipik olarak DC bobinler için 50-200 ohm, AC bobinler için 10-50 ohm) bobin hasarını gösterir. Ancak direniş tek başına eksik bir hikaye anlatır. Yük altında solenoid konnektördeki voltajın ölçülmesi, gevşek bağlantılardan veya yetersiz kablolamadan kaynaklanan voltaj düşüşünü ortaya çıkarır. Kablo direnci nedeniyle yalnızca 18 VDC alan 24 VDC dereceli bir solenoid, makarayı sürtünme ve basınç kuvvetlerine karşı kaydırmak için yetersiz kuvvet üretebilir. Elektromanyetik kuvvet voltajın karesine (F ∝ V²) göre değişir ve voltaj düşüşünü özellikle zarar verici hale getirir.

İç sızıntı ölçümü, hidrolik test ekipmanı gerektirir. Mobil ekipman için en pratik yöntem, tanka giden akışı ölçerken vana portlarının bloke edilmesi ve bunlara ayrı ayrı basınç uygulanmasıdır. Ölçülen sızıntının üretici spesifikasyonlarıyla karşılaştırılması, iç aşınmanın kabul edilebilir sınırların ötesine geçip geçmediğini belirler. Sabit ekipman için, yük altında aktüatörün kaymasının gözlemlenmesi, işlevsel sızıntı değerlendirmesi sağlar. Valf nötr konumda durduğunda yavaşça uzayan veya geri çekilen bir aktüatörün aşırı iç sızıntıya işaret etmesi, basıncın yanlış odaya ulaşmasına neden olur.

Termal görüntüleme, iç sızıntıyı kritik hale gelmeden tespit etmek için invaziv olmayan bir teknik sunar. Aşınma nedeniyle genişleyen boşluklardan geçen yüksek hızlı akış, kısılma nedeniyle ısı üretir. Valf gövdesini tarayan bir kızılötesi kamera, anormal iç akışın olduğu yerlerdeki sıcak noktaları ortaya çıkarır. Çevredeki alanların üzerindeki 10-20°C'lik sıcaklık farkları önemli sızıntı yollarını gösterir. Bu erken uyarı, tam arıza üretimi durdurmadan önce planlı bakım yapılmasını sağlar.

Yağ analiz laboratuvarları sıvı örneklerini hem parçacık kirliliği hem de kimyasal bozulma açısından test eder. Parçacık sayımı, ISO 4406 temizlik kodunu belirler ve filtreleme sistemlerinin düzgün çalışıp çalışmadığını belirler. Asit sayısı testi oksidasyon seviyesini ortaya çıkarır. Vernikle ilgili problemler için en önemlisi, MPC analizinin talep edilmesi, vanalar yapışmaya başlamadan önce yapışkan birikinti oluşumu konusunda erken uyarı sağlar. Kapsamlı bir yağ analiz programı, kirlenme sorunlarını pahalı valflere zarar vermeden önce yakalar.

| Belirti | Muhtemel Sebep | Teşhis Kontrolü | Çare |

|---|---|---|---|

| Valf kaymıyor | 1) Bobin yanmış/açık 2) Makara vernikten sıkışmış 3) Vücut çarpıklığı |

1) Bobin direncini ölçün 2) Manuel geçersiz kılmayı deneyin 3) Montaj cıvatalarını hafifçe gevşetin |

1) Bobini değiştirin ve yapışmayı düzeltin 2) Vanayı temizleyin, vernik filtresini takın 3) Spesifikasyona geri dönün |

| Bobin defalarca yanıyor | 1) Makara bağlama AC ani akıma neden olur 2) Aşırı gerilim 3) Yüksek çevrim hızı |

1) Makara sürtünmesini kontrol edin 2) Terminal voltajını ölçün 3) Kontrol mantığını gözden geçirin |

1) Bağlamayı düzeltin veya DC'ye geçin 2) Doğru güç kaynağı 3) Soğutmayı iyileştirin veya döngüleri azaltın |

| Aktüatör kaymaları | 1) İç aşınma/sızıntı 2) Mühür arızası 3) Kirlenmiş sıvı |

Akışkanlar Dinamiği Sorunları: Kavitasyon ve Erozyon 2) Dönüş hattı akışını kontrol edin 3) Sıvının temizliğini test edin |

1) Valfi değiştirin 2) Contaları değiştirin 3) Yağı ISO hedefine göre filtreleyin |

| Aşırı gürültü | 1) Kavitasyon 2) AC solenoid vızıltısı |

1) Gürültü frekansını analiz edin 2) Armatür yüzeyini kir açısından inceleyin |

1) Karşı basıncı artırın, havayı ortadan kaldırın 2) Kutup yüzlerini temizleyin veya DC'ye geçin |

Sorun giderme kılavuzu, saha teknisyenlerinin en sık karşılaştığı belirti-neden-çözüm ilişkilerini sentezler. Bu yapılandırılmış yaklaşımın izlenmesi, teşhis süresini azaltırken ilk seferde doğru düzeltme başarı oranlarını artırır.

Kestirimci Bakıma Doğru Geçiş

Arıza mekanizmalarını anlamak, reaktif arıza bakımından, tahmine dayalı durum bazlı bakım stratejilerine geçişi mümkün kılar. Tahmine dayalı yaklaşımlar, üretim sırasında vanaların arızalanmasını beklemek yerine bozulmayı erken tespit eder ve onarımları planlı arıza süresi boyunca planlar.

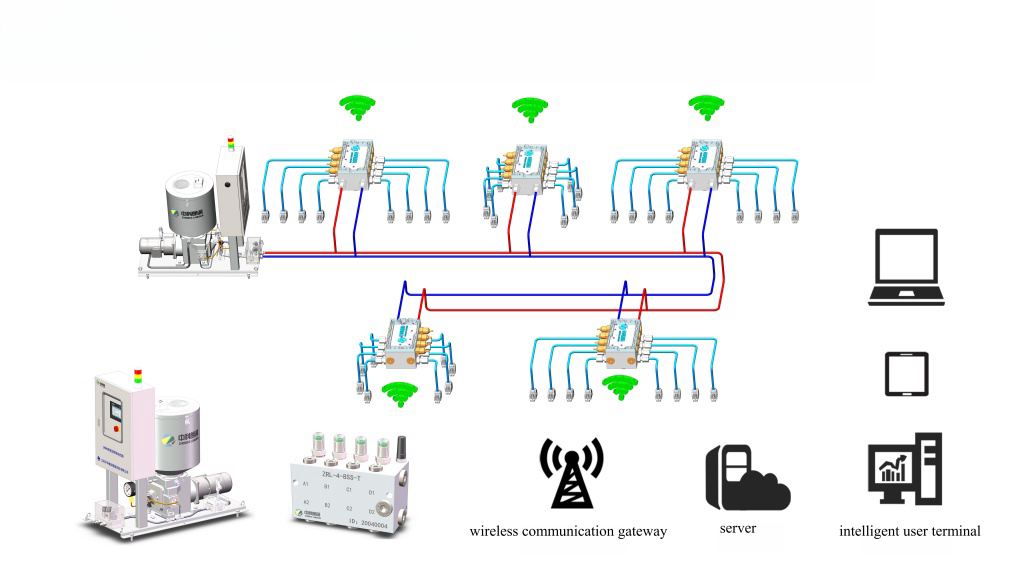

Temel performans ölçümlerinin oluşturulması, tahmine dayalı programların temelini oluşturur. Manuel çalıştırma kuvveti, elektrik akımı çekimi, dahili sızıntı oranı ve akustik imza gibi yeni valf özelliklerinin kaydedilmesi, referans verileri oluşturur. Tam arıza meydana gelmeden önce temel tetikleme araştırmasından sapmayı gösteren periyodik ölçümler.

Arızaların çoğunluğundan sorumlu olduğu göz önüne alındığında, kirlenme kontrolü öncelikli olarak odaklanmayı hak etmektedir. Hem partikül sayımı hem de MPC testi ile düzenli yağ örneklemesi, valfler yapışmadan önce sorunları yakalar. Hedef değerleri aşan ISO temizlik kodları gösteren sistemler, derhal filtreleme sisteminin incelenmesini ve muhtemelen filtre elemanının değiştirilmesini gerektirir. 30'un üzerine çıkan MPC ΔE değerleri, elektrostatik veya reçine bazlı vernik sökme sistemlerinin kurulumunu gerektirir.

Bileşen değiştirme aralıkları, keyfi zaman dilimleri yerine gerçek çalışma koşullarını yansıtmalıdır. Yılda milyonlarca kez döngü yapan vanalar, nadiren çalıştırılan vanalara göre daha sık conta değişimi gerektirir. Sıcaklık, sıvı tipi ve basınç seviyelerinin tümü bozunma oranlarını etkiler. Arıza geçmişi verilerinin toplanması, belirli uygulamalara göre özelleştirilmiş istatistiksel ömür tahminine olanak sağlar. Bazı operasyonlarda, bakımı takvim süresi yerine fiili kullanıma göre tetikleyen valf döngü sayaçları uygulanır.

Bakım personelinin uygun kurulum prosedürleri konusunda eğitilmesi, sorun gidericileri sinirlendiren mekanik stres arızalarını önler. Belirtilen tork değerleri, sıkma sıraları ve düzlük kontrolleriyle belgelenmiş prosedürler oluşturmak, vardiyalar ve teknisyenler arasında tutarlı sonuçlar sağlar. Tork anahtarları düzenli olarak kalibre edilmeli ve tüm vana kurulum işleri için gerekli olmalıdır.

Sistem tasarımı incelemeleri valf aşınmasını hızlandıran koşulları belirleyebilir. Yetersiz pilot tahliye hatları, eksik basınç şok bastırıcılar ve yanlış vana boyutlarının tümü erken arızaya katkıda bulunur. Bu sistem düzeyindeki sorunların ele alınması, arıza sıklığını, valfleri aynı hasar verici koşullarla karşı karşıya olan aynı ünitelerle değiştirmekten daha etkili bir şekilde azaltır.

Maliyet-fayda analizi, valf arızasının pahalı aksama sürelerine neden olduğu kritik sistemler için tahmine dayalı bakımı güçlü bir şekilde destekler. Tahmine dayalı programlar, test ekipmanına ve eğitime yatırım gerektirirken, geri dönüş, planlanmamış kesintilerin ortadan kaldırılması, bileşen ömrünün uzatılması ve acil onarım maliyetlerinin azaltılmasıyla sağlanır. Kapsamlı öngörücü programlar uygulayan tesislerde genellikle vanalarla ilgili arızaların iki yıl içinde yüzde 60-80 oranında azaldığı görülüyor.

Çözüm

Yön kontrol valfi arızası, tek izole nedenlerden ziyade, birden fazla etkileşimli mekanizmadan kaynaklanır. Kirlenme, arıza istatistiklerine hakimdir ancak farklı fiziksel süreçlerle kendini gösterir; sert parçacıklar aşındırıcı aşınmaya neden olurken, yumuşak vernik birikintileri kimyasal yapışmaya neden olur. Elektrik arızaları genellikle solenoidin düzgün çalışmasını engelleyen mekanik bağlanmadan kaynaklanır. Contanın bozulması, basit yaşlanmadan ziyade kimyasal uyumsuzluğu veya mekanik ekstrüzyonu yansıtır. Akışkan dinamiği kuvvetleri, kavitasyon ve yüksek hızlı erozyon yoluyla hassas yüzeylere zarar verir. Kurulum gerilimi, hareketli parçaları birbirine bağlayan geometrik bozulmalara neden olur.

Etkili arıza önleme, vananın ötesine uzanan sistem düzeyinde düşünmeyi gerektirir. Vana tipine uygun ISO 4406 standartlarına uygun akışkan temizliğinin temelini oluşturur. Contalar ve hidrolik sıvı arasındaki kimyasal uyumluluk, ciddi şişme arızalarını önler. Doğru kurulum prosedürleri kritik iç boşlukları korur. Aşırı basınç düşüşüne veya yetersiz soğutmaya neden olan sistem tasarımı sorunlarının ele alınması, valfin servis ömrünü önemli ölçüde uzatır.

Reaktif bakımdan tahmine dayalı durum izlemeye geçiş, yüksek performanslı operasyonları beklenmedik arızalarla boğuşan operasyonlardan ayırır. Yağ analiz programları, termal görüntüleme araştırmaları ve akustik izleme, düzeltici eylemin maliyetinin düşük olduğu ve acil durum kesintisi gerektirmediği erken aşamalarda sorunları tespit eder. Valf arızalarının ardındaki temel fizik ve kimyayı anlamak, bakımı parça değişiminden güvenilirlik mühendisliğine dönüştürür.