Hidrolik kontrol valfleri akışkan güç sistemlerinin karar verme merkezleri olarak görev yapar. Her hidrolik devre, üç temel parametreyi düzenlemek için bu bileşenlere bağlıdır: sıvı akışının yönü, sistem içindeki basınç seviyesi ve sıvının aktüatörler boyunca hareket etme hızı. Hidrolik kontrol valfi türlerini anlamak, imalattan havacılığa kadar çeşitli sektörlerdeki hidrolik sistemlerin tasarlanması, bakımı veya sorun giderme işlemleriyle ilgilenen herkes için çok önemlidir.

Popet valfler, tipik olarak yay kuvveti ve giriş basıncının yardımıyla valf yüzeyine oturan bir disk veya koni elemanı kullanır. Popet kapatıldığında metalden metale veya elastomerden metale temas oluşturarak sıfır sızıntı sağlar. Bu tasarım, belirli bir zarf boyutu için en hızlı yanıt sürelerini ve en yüksek akış kapasitesini sağlar. DIN standartlarını takip eden modern kompakt popet tipi yön kontrol valfleri, kapalı durumda ölçülebilir bir sızıntı olmadan dakikada 100 işlemi aşan döngü hızlarına ulaşabilir. Popet valflerin sınırlaması, karmaşık akış yönlendirmesi veya ara konumlandırma gerektiren uygulamalarda ortaya çıkar.

Hidrolik Kontrol Vanası Sınıflandırmasını Anlamak

Hidrolik kontrol valfi tipleri için üç sütunlu sınıflandırma sistemi, pratik bir mühendislik ihtiyacından ortaya çıkmıştır: bileşenleri hidrolik devredeki birincil işlevlerine göre düzenlemek. Bu sınıflandırma keyfi değildir. Akışkan gücünün yön yönlendirme, basınç düzenlemesi veya akış kısıtlaması yoluyla kontrol edilebildiği hidrolik sistemlerin temel fiziğini yansıtır.

Yön Kontrol Valfleri (DCV'ler)sistemdeki hidrolik sıvının yolunu yönetin. Operatör bir silindiri uzatmak veya motoru tersine çevirmek için bir kolu etkinleştirdiğinde, bir yön kontrol valfi akışı pompadan uygun aktüatör portuna yönlendirir. Bu valfler doğrudan basıncı veya akış hızını düzenlemez; sadece belirli sıvı yollarını açıp kapatırlar. Çift etkili bir silindir, pompa basıncı (P), tank dönüşü (T) ve iki aktüatör portu (A ve B) için bağlantılara sahip dört yollu bir yön valfi gerektirir.

Basınç Kontrol Vanaları (PCV'ler)Sistemdeki mevcut kuvveti düzenleyerek güvenli çalışma koşullarını koruyun. Hidrolik basınç, depolanan enerjiyi temsil eder ve aşırı basınç, hortumları parçalayabilir, contalara zarar verebilir veya pompa bileşenlerini tahrip edebilir. Basınç kontrol valfleri, sistem basıncındaki değişikliklere, tanka tahliye yolları açarak veya farklı devre kollarında belirli basınç seviyelerini korumak için akışı kısıtlayarak yanıt verir. 3000 PSI'ye ayarlanmış bir tahliye vanası, sistem basıncı bu sınıra yaklaştığında açılacak ve aşağı yöndeki bileşenleri aşırı basınç hasarından koruyacaktır.

Akış Kontrol Vanaları (FCV'ler)Birim zamanda devreden geçen sıvının hacmini düzenleyerek aktüatör hızını belirler. Bir hidrolik silindirin veya motorun hızı doğrudan içine ne kadar sıvı girdiğine bağlıdır. Bir akış kontrol valfi, bir delik veya kısma kullanarak bu hacmi kısıtlar. Çalışma sırasında yük koşulları değiştiğinde, kompanzasyonlu akış kontrol valfleri, basınç değişimlerinden bağımsız olarak aktüatör hızını tutarlı bir şekilde korumak için otomatik olarak ayarlanır.

Bu işlevsel ayrım, tek bir hidrolik devrenin genellikle birden fazla valf tipinin birlikte çalışmasını gerektirdiği anlamına gelir. Mobil bir ekskavatör bom devresi, uzatmayı veya geri çekmeyi seçmek için bir yön kontrol valfi, yükün düşmesini önlemek için bir dengeleme valfi ve hareketi yumuşatmak için bir akış kontrol valfi kullanabilir. Hangi hidrolik kontrol valfi tipinin hangi kontrol hedeflerine hitap ettiğini anlamak etkili sistem tasarımının temelidir.

Yön Kontrol Valfleri: Akış Yollarını Yönetmek

Yön kontrol valfleri, konfigürasyonlarını açıklayan standart bir gösterim kullanılarak tanımlanır. Gösterim bir "yollar ve konumlar" formatını izler. Dört yollu, üç konumlu bir vana 4/3 (dört portlu, üç anahtarlama konumu) olarak yazılır. Yolların sayısı harici bağlantılara bağlıdır: tipik olarak basınç girişi (P), tank dönüşü (T veya R) ve bir veya daha fazla çalışma portu (A, B, C). Pozisyonların sayısı, vananın kaç tane kararlı anahtarlama durumunu koruyabileceğini açıklar.

Endüstriyel hidrolikte en yaygın konfigürasyon dört yollu, üç konumlu valftir (4/3). Bu tasarım, uygulamaya bağlı olarak vananın portları farklı şekillerde bağlamak üzere programlanabileceği nötr bir merkez konumu sağlar. Kapalı merkezli bir valf, nötrdeki tüm portları bloke ederek pompanın boşaltılmasına olanak tanır. Açık merkezli bir valf, pompa akışını doğrudan düşük basınçta tanka geri göndererek hiçbir iş yapılmadığında enerji tüketimini azaltır. Tandem merkezli konfigürasyon, aktüatörlerin serbestçe yüzmesine izin verirken pompanın yükünü boşaltır.

Yön kontrol valflerinin iç mekanizması iki temel tasarıma ayrılır: makaralı valfler ve dikmeli valfler. Bu tasarımlar arasındaki mühendislik dengesi, uygulama alanlarını şekillendirir.

Makaralı valfler, portları kapatmak ve ortaya çıkarmak için bir delik içinde kayan, hassas şekilde işlenmiş yüzeylere sahip silindirik bir eleman kullanır. Makara ile delik arasındaki açıklık, iç sızıntıyı azaltırken aynı zamanda düzgün harekete izin vermek için minimum düzeyde (tipik olarak 5-25 mikron) olmalıdır. Bu tasarım, birden fazla akış yolu ve konumlar arasında yumuşak geçişler gerektiren uygulamalarda mükemmeldir. Pilotla çalıştırılan, dört yollu, üç konumlu makaralı valfler, karmaşık merkez bağlantı noktası konfigürasyonlarını yönetebildikleri için mobil ekipmanlarda standarttır. Ancak gerekli açıklık, sürgülü valflerin doğası gereği dahili sızıntıya sahip olduğu anlamına gelir; bu da, yükleri uzun süre tutarken aktüatörün kaymasına neden olabilir.

Popet valfler, tipik olarak yay kuvveti ve giriş basıncının yardımıyla valf yüzeyine oturan bir disk veya koni elemanı kullanır. Popet kapatıldığında metalden metale veya elastomerden metale temas oluşturarak sıfır sızıntı sağlar. Bu tasarım, belirli bir zarf boyutu için en hızlı yanıt sürelerini ve en yüksek akış kapasitesini sağlar. DIN standartlarını takip eden modern kompakt popet tipi yön kontrol valfleri, kapalı durumda ölçülebilir bir sızıntı olmadan dakikada 100 işlemi aşan döngü hızlarına ulaşabilir. Popet valflerin sınırlaması, karmaşık akış yönlendirmesi veya ara konumlandırma gerektiren uygulamalarda ortaya çıkar.

| karakteristik | Makara Valfı | Dikme valfı |

|---|---|---|

| İç Sızıntı | Küçük ama mevcut (açıklık nedeniyle) | Kapalıyken sıfır |

| Akış Yolu Karmaşıklığı | Mükemmel (çoklu bağlantı noktası yapılandırmaları) | Sınırlı (daha basit yönlendirme) |

| Tepki Hızı | Ilıman | Çok hızlı (tipik olarak 2-5 ms) |

| Yük Tutma Yeteneği | Sınırlı (aktüatörün kayması mümkün) | Mükemmel (sürüklenme yok) |

| Basit (daha az bileşen) | Orta ila yüksek | Ilıman |

| Tipik Uygulamalar | Mobil ekipman, endüstriyel otomasyon | Yük tutma, sıkma, güvenlik sistemleri |

Makara ve popet tasarımları arasındaki seçim, uygulamadaki öncelik hiyerarşisini yansıtır. Sıfır sızıntının zorunlu olduğu yüksek basınçlı kenetleme tertibatları veya vinç yükü tutma için, akış yönlendirme esnekliğindeki sınırlamalara rağmen popet valfler belirtilir. Ekskavatör kontrolleri gibi sürekli modülasyon uygulamaları için makara valfleri, iç sızıntıları periyodik ayarlama veya aşınmış bileşenlerin değiştirilmesini gerektirse bile gerekli yumuşak geçişleri sağlar.

Yön kontrol valfleri için çalıştırma yöntemleri arasında manüel kollar, mekanik kamlar, pnömatik pilotlar, hidrolik pilotlar, solenoid operatörler ve oransal elektronik kontroller bulunur. Seçim, uygulamanın açma-kapama anahtarlaması veya sürekli konumlandırma gerektirip gerektirmediğine, çalıştırma için ne kadar kuvvetin mevcut olduğuna ve uzaktan veya otomatik kontrolün gerekli olup olmadığına bağlıdır.

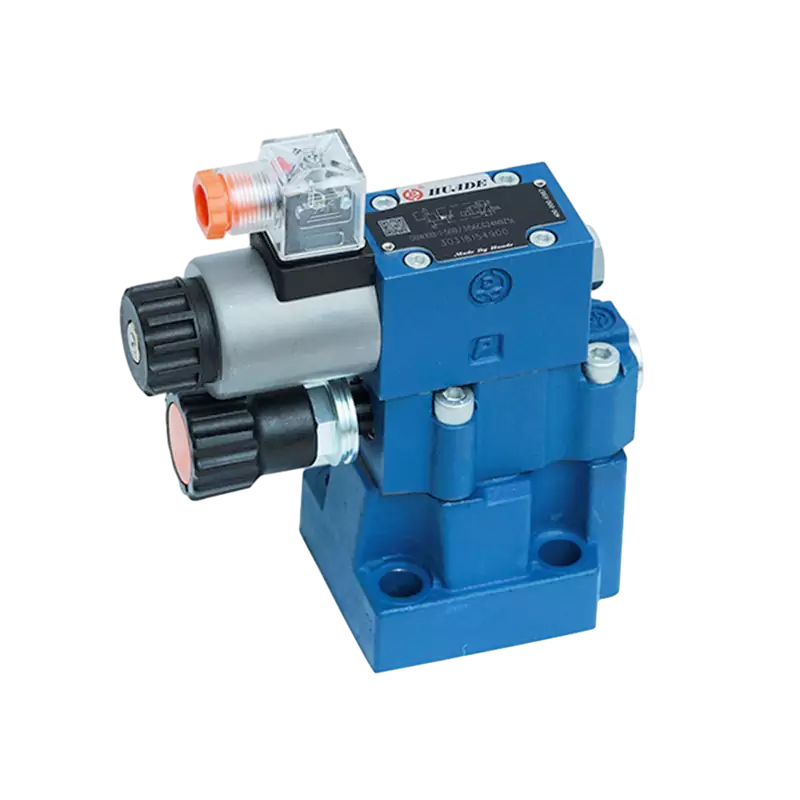

Basınç Kontrol Vanaları: Sistem Güvenliği ve Düzenleme

Basınç kontrol vanaları, yıkıcı aşırı basınç koşullarını önleyerek ve farklı devre dallarında belirli basınç seviyeleri oluşturarak sistem bütünlüğünü korur. En temel basınç kontrol bileşeni, tüm hidrolik sistem için emniyetli bir geri döndürmez kilit görevi gören tahliye vanasıdır.

Sistem basıncı önceden belirlenmiş bir sınırı aştığında tahliye vanaları açılır, akışı tanka yönlendirir ve basıncın daha fazla yükselmesini önler. Tüm kapalı devre hidrolik devreler tahliye vanası koruması gerektirir. Bu koruma olmadan, tıkalı bir aktüatör veya kapalı yön valfi, bir arızaya (genellikle hortum patlaması, contanın patlaması veya hasarlı pompa) kadar basıncın yükselmesine neden olur. Tahliye vanaları, çatlama basınçları (açılmaya başladıkları yer) ve tam akış basınçları (maksimum nominal akışı geçtikleri yer) ile karakterize edilir.

Tahliye vanalarının iç tasarımı, önemli ölçüde farklı performans özelliklerine sahip iki kategoriye ayrılır.

Doğrudan etkili tahliye valfleri, ayarlanabilir bir yaya karşı doğrudan bir popet veya makara elemanına etki eden sistem basıncını kullanır. Basınç kuvveti yay kuvvetini aştığında valf açılır. Bu tasarımın basitliği, bazı tasarımların 2 milisaniyede yanıt vermesiyle, genellikle 5-10 milisaniye gibi son derece hızlı yanıt sağlar. Bu hızlı tepki, ani yük değişiklikleri veya pompanın durması sırasında basınç artışlarını etkili bir şekilde sınırlandırır. Bununla birlikte, doğrudan etkili valfler büyük bir basınç aşımı sergiler; çatlama basıncı ile tam akış basıncı arasındaki fark 300-500 PSI veya daha fazla olabilir. Yüksek akış hızlarında, bu basınç geçersiz kılma önemli miktarda ısı ve gürültü üretebilir ve bazen aşırı yüklenmiş doğrudan etkili tahliye vanasının karakteristik "çığlık" sesini üretebilir.

Pilotla çalıştırılan tahliye vanaları, küçük bir pilot vananın daha büyük bir ana vana elemanını kontrol ettiği iki aşamalı bir tasarım kullanır. Sistem basıncı, ana makarayı veya popeti hassas bir şekilde konumlandırmak için basınç farkını kullanan pilot kademesi üzerinde etki eder. Bu tasarım, tam nominal akışta bile tipik olarak 50-100 PSI ile sınırlı olan geçersiz kılma ile çok daha sıkı basınç kontrolü sağlar. Pilotla çalıştırılan vanalar tahliye işlemi sırasında daha sessiz çalışır ve daha az ısı üretir. Buradaki uzlaşma tepki süresidir: Pilot basıncı oluşturmak ve ana valf elemanını hareket ettirmek yaklaşık 100 milisaniye gerektirir; bu, doğrudan etkili tasarımlardan önemli ölçüde daha yavaştır.

| Performans Parametresi | Doğrudan Etkili Tahliye Vanası | Pilot Kumandalı Tahliye Vanası |

|---|---|---|

| Tepki Süresi | 5-10 ms (çok hızlı) | ~100 ms (daha yavaş) |

| Basınç Geçersiz Kılma (tam akışa kadar çatlama) | Daha yüksek, daha karmaşık | 50-100 PSI (minimum) |

| Basınç Kararlılığı | Ilıman | Harika |

| Akış Kapasitesi | Orta ile sınırlı | Yüksek |

| Tahliye Sırasında Gürültü Seviyesi | Yüksek olabilir (çığlık atıyor) | Sessizlik |

| Maliyet ve Karmaşıklık | Daha düşük, daha basit | Daha yüksek, daha karmaşık |

| En İyi Uygulama | Geçici ani yükselme koruması | Ana sistem basınç kontrolü |

Pilotla çalıştırılan tahliye vanalarının yavaş tepkisi belirli bir güvenlik açığı yaratır: ani basınç artışları sırasında vana, hasarı önleyecek kadar hızlı açılmayabilir. Hızlı yük değişimi veya sık yön valfi değişimi olan sistemlerde genellikle hibrit koruma stratejisi kullanılır. Küçük, hızlı etkili, doğrudan etkili bir tahliye vanası, pilotla çalıştırılan ana vananın biraz üzerine yerleştirilmiştir. Normal çalışma sırasında pilotla çalıştırılan valf, sabit basıncı korur. Geçici ani yükselmeler sırasında doğrudan etkili valf, zirveyi kesmek için 5-10 milisaniye içinde açılır, ardından pilotla çalıştırılan valf devreye girdiğinde kapanır. Bu kombinasyon hem ani yükselme korumasını hem de kararlı durum basınç kontrolünü en üst düzeye çıkarır.

Temel tahliye fonksiyonlarının ötesinde, özel basınç kontrol vanaları belirli devre gereksinimlerini karşılar:

- Basınç düşürücü vanalarbranşman devresindeki basıncı ana sistem basıncının altındaki bir seviyeye sınırlandırın. Ana sistem 3000 PSI'da çalışırken taşlama işlemi 1000 PSI'ya ihtiyaç duyabilir. Bir indirgeme valfi, taşlama devresindeki düşük basıncı koruyarak hassas bileşenleri korur ve iş parçasına aşırı kuvvet uygulanmasını önler.

- Sıra valfleriGiriş basıncı önceden belirlenmiş bir seviyeye ulaşana kadar kapalı kalır, ardından ikincil bir fonksiyona akışa izin vermek için açılır. Bir matkap presinde, bir sıralama valfi, matkap silindirinin ilerlemesine izin vermeden önce kelepçe silindirinin strokunu tamamlamasını sağlar (sistem basıncının yükselmesine neden olur). Bu, emniyete alınmamış bir iş parçasının delinmesini önler.

- Dengeleme valfleriDikey veya aşırı hareketli uygulamalarda kontrolden çıkan yükleri önleyin. Bu valfler, pilot kumandalı tahliye valfini entegre bir çek valf ile birleştirir. Aktüatör dönüş hattına takılan dengeleme valfi, yükü destekleyen karşı basınç oluşturur. Uzatan taraftan gelen pilot basıncı, kontrollü inişe izin verecek şekilde valfi modüle eder. Dengeleme valfleri olmadan yerçekimi yükleri serbest düşer ve motorla çalıştırılan yükler taşar. Tasarım, kararlılığı ve enerji verimliliğini optimize etmek için yük koşullarına göre pilot oranlarını otomatik olarak ayarlayan yüke duyarlı dengeleme valfleri ile ayarlanabilir pilot oranlarını içerir.

- Boşaltma vanalarısistem basıncı harici bir pilot tarafından sinyal verilen bir ayar noktasına ulaştığında pompa akışını düşük basınçta tanka yönlendirin. Bu valfler akümülatör devrelerinde ve yüksek-düşük pompa devrelerinde görülür. Akümülatör tamamen şarj olduğunda, boşaltma valfi akümülatör pilot sinyaline yanıt verir ve pompa akışını tanka boşaltarak akümülatördeki basıncı korurken enerji tüketimini ve ısı üretimini azaltır.

Akış Kontrol Valfleri: Hız ve Oran Yönetimi

Sistem filtreleme stratejisi, en hassas bileşenin gerektirdiği temizlik seviyesini hedeflemelidir. Servo valf içeren bir devre, diğer bileşenler daha kirli koşulları tolere edebilse bile ISO 16/13/10'u baştan sona korumalıdır. Bu genellikle şunları gerektirir:

En basit akış kontrol cihazı kısma valfi veya iğne valfidir; esasen ayarlanabilir bir deliktir. Ayarın döndürülmesi akış yolunda değişken bir kısıtlama oluşturur. Bir delikten geçen akış hızı, Q = CA√(ΔP) ilişkisini takip eder; burada Q, akış hızıdır, C bir akış katsayısıdır, A, delik alanıdır ve ΔP, delik boyunca basınç düşüşüdür. Bu, basit gaz kelebeği valflerinin temel sınırlamasını ortaya çıkarır: akış hızı hem orifis ayarına hem de bunun üzerindeki basınç farkına bağlıdır.

Yük basıncı değiştiğinde (örneğin bir silindirin yatay konumdan dikey konuma hareket etmesi ve yerçekimi yükünün değişmesi), gaz kelebeği üzerindeki basınç farkı değişir. Bu, orifis ayarı sabit kalsa bile akış hızının değişmesine neden olur. Sonuç, yük koşullarına göre değişen tutarsız aktüatör hızıdır. Yaklaşık hız kontrolünün yeterli olduğu ve maliyetin kritik olduğu uygulamalar için basit kısma valfleri kullanışlı olmaya devam eder. Ancak hassas uygulamalar telafi gerektirir.

Basınç dengelemeli akış kontrol valfleri (PCFCV'ler), yük değişimlerinden bağımsız olarak ölçüm deliği boyunca sabit bir basınç düşüşünü koruyarak yüke bağımlılık sorununu çözer. Valf iki öğe içerir: istenen akışı ayarlayan ayarlanabilir bir kısma deliği ve basınç geri bildirimine yanıt veren bir kompansatör makarası.

Kompansatör makarası mekanik basınç regülatörü görevi görür. Çıkış basıncını algılar ve ölçüm deliği boyunca sabit bir basınç farkını koruyacak şekilde kendisini konumlandırır. Yük basıncı arttığında, kompansatör makarası, ΔP'yi sabit tutarak ölçüm deliği önündeki sınırlamayı artırmak için hareket eder. Yük basıncı azaldığında makara daha da açılır. ΔP sabit kaldığından ve ölçüm deliği alanı sabit olduğundan, akış hızı Q, aşağı yöndeki basınç değişikliklerinden bağımsız olarak neredeyse sabit kalır.

Basınç dengelemeli akış kontrol vanaları, ölçüm kontrolü (aktüatöre giren akışı düzenleyen) veya ölçüm çıkış kontrolü (aktüatörden çıkan akışı düzenleyen) için yapılandırılabilir. Sayaç çıkışı konfigürasyonu, dikey olarak alçalan silindirler gibi aşırı yüklenebilecek yüklerin kontrol edilmesi için özellikle önemlidir. Geri dönüş akışını kısıtlayan ölçüm kontrolü, yükün serbest düşmesini önler ve dengeli, kontrollü bir iniş sağlar.

Basınç dengelemeli akış kontrol valflerinin dinamik performansı, kompansatör makarasının basınç değişikliklerine ne kadar hızlı tepki verdiğine bağlıdır. Yük koşullarının sürekli değiştiği mobil ekipmanlarda ve inşaat makinelerinde kompansatör makarası sürekli olarak ayarlanır. Bu sık hareket makara, yay ve sızdırmazlık yüzeylerinde mekanik aşınmaya neden olur. Son derece dinamik uygulamalar için, sertleştirilmiş makaralara, aşınmaya dayanıklı kaplamalara ve yüksek kaliteli yaylara sahip akış kontrol valflerinin belirtilmesi, erken bozulmayı önlemek ve valfin hizmet ömrü boyunca hız kontrol doğruluğunu korumak açısından çok önemlidir.

Sıcaklık telafisi başka bir karmaşıklık katmanı ekler. Hidrolik yağının viskozitesi sıcaklıkla önemli ölçüde değişir; genellikle sıcaklık 20°C'den 80°C'ye yükseldiğinde 5-10 kat daha ince hale gelir. Bir delikten geçen akış kısmen viskoziteye bağlı olduğundan, basınç dengelemeli tasarımlarda bile akış hızları yağ sıcaklığına göre değişebilir. Sıcaklık dengelemeli akış kontrol valfleri, viskozite değişikliklerine karşı etkili delik alanını ayarlayan ve çalışma sıcaklığı aralığı boyunca gerçek anlamda sabit akışı koruyan sıcaklığa duyarlı bir eleman içerir.

Gelişmiş Elektrohidrolik Kontrol Sistemleri

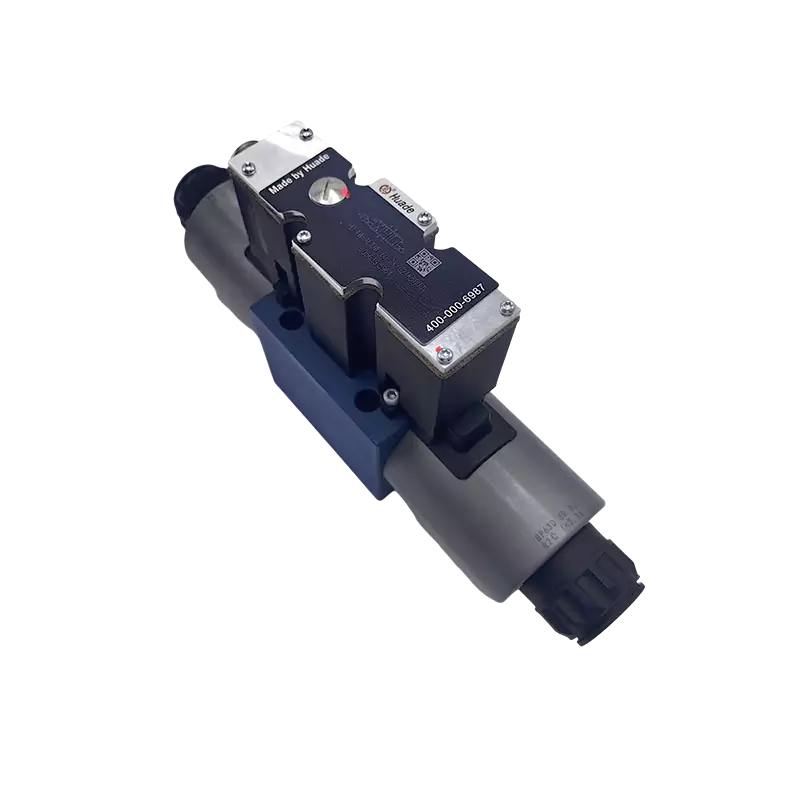

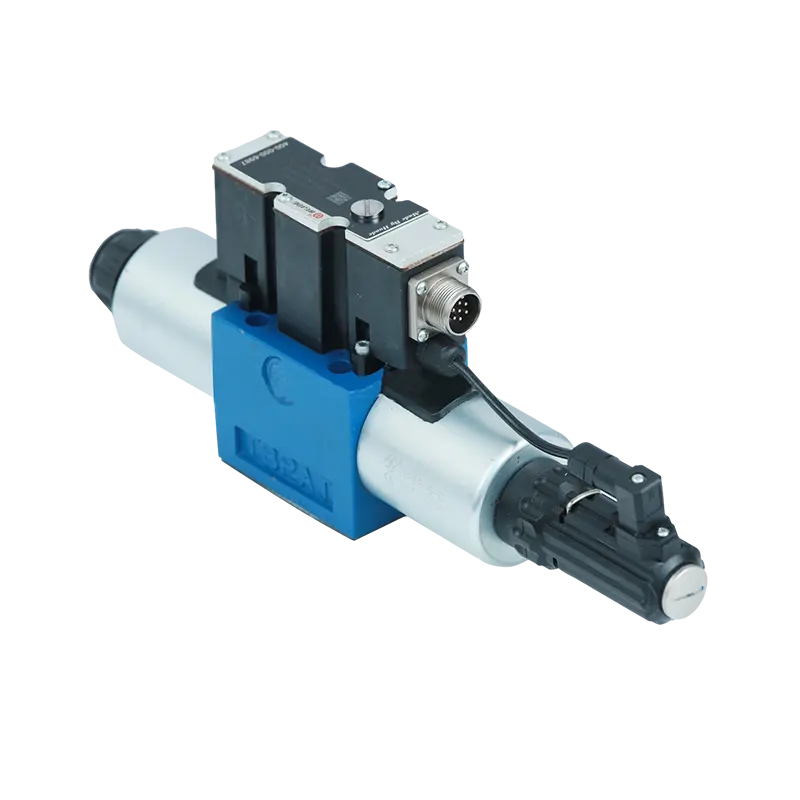

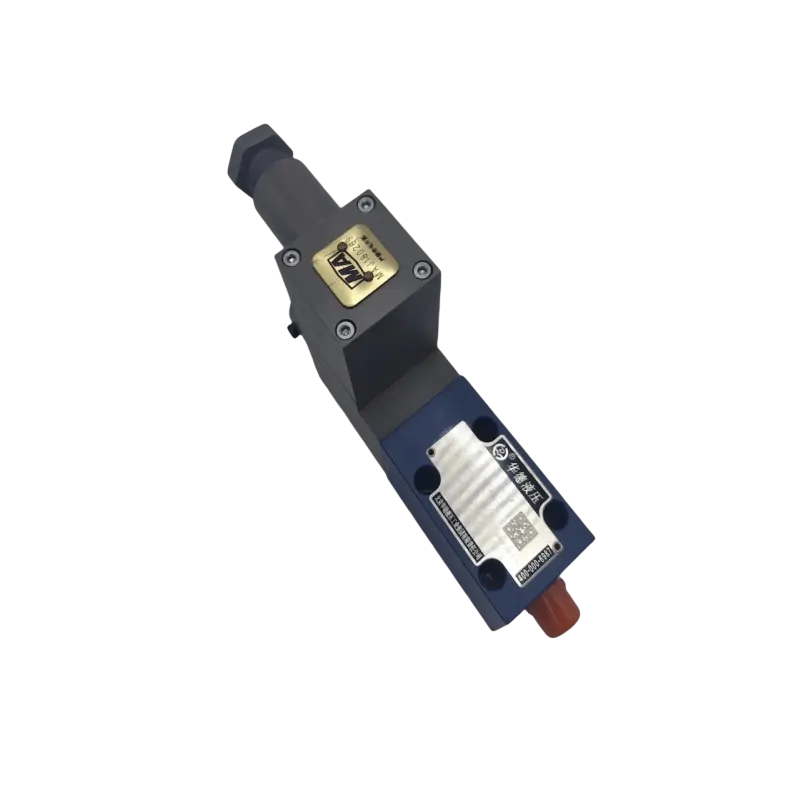

Geleneksel hidrolik valfler farklı durumlarda çalışır: tamamen açık, tamamen kapalı veya belirli konumlar arasında geçiş yapılır. Hassas konumlandırma, yumuşak hız geçişleri veya değişken kuvvet kontrolü gerektiren gelişmiş uygulamalar, sürekli valf modülasyonu gerektirir. Bu gereklilik, elektriksel komut sinyallerini kabul eden ve orantılı veya servo kalitesinde yanıt sağlayan elektrohidrolik valflerin geliştirilmesine yol açtı.

Oransal valfler sürekli elektrohidrolik kontrolün ilk seviyesini temsil eder. Bu valfler, valf makarası üzerinde değişken kuvvet üreten oransal solenoidleri çalıştırmak için darbe genişliği modülasyonlu (PWM) elektrik sinyallerini kullanır. Solenoid akımı modüle edilerek valf makarası, yalnızca ayrı tetik noktalarında değil, strok dahilinde herhangi bir yere yerleştirilebilir. Bu, aktüatör hızının düzgün bir şekilde yükseltilmesine, hassas ara konumlandırmaya ve programlanabilir hızlanma profillerine olanak tanır.

Oransal valflerin kontrol çözünürlüğü oransal solenoidin ve elektrik sürücüsünün kalitesine bağlıdır. Modern oransal valfler, tipik olarak 50-200 milisaniye aralığında yanıt süreleri ile tam strokun %0,1'inden daha iyi konum çözünürlüğüne ulaşır. Kaliteli oransal valflerde histerezis (artan ve azalan komut sinyalleri arasındaki konum farkı) genellikle tam strokun %3'ünün altında tutulur.

Oransal valfler birçok endüstriyel ve mobil uygulama için uygun bir maliyet-performans oranı sunar. Sıvı kirliliğini servo valflerden daha iyi tolere ederler ve genellikle 17/15/12 civarındaki ISO temizlik kodlarında güvenilir bir şekilde çalışırlar. Bu, onları mutlak hassasiyetin gerekli olmadığı ancak düzgün, kontrollü hareketin değerli olduğu inşaat ekipmanları, tarım makineleri ve endüstriyel presler için uygun kılar. Hidrolik ekskavatör, operatöre bom, stik ve kepçe hareketleri üzerinde hassas kontrol sağlamak için oransal valfler kullanır ve kirli ortamlarda sağlam performansı korurken hassas operasyonlara olanak tanır.

Servo valfler en yüksek düzeyde hidrolik kontrol hassasiyetini temsil eder. Bir sürgüyü elektrik girişine göre basitçe konumlandıran oransal valflerin aksine, servo valfler, gerçek makara konumunu sürekli olarak komut verilen konumla karşılaştıran ve düzeltmeler yapan dahili geri bildirim döngüleri içerir. Tork motorları ve flapper-nozul pilot aşamalarını kullanan gelişmiş tasarımlarla birleştirilen bu kapalı döngü dahili kontrol, 10 milisaniyenin altında yanıt süreleri ve tam strokun %0,01'ini aşan konumlandırma doğrulukları elde eder.

Servo valflerin performansı katı gereklilikleri beraberinde getirir. Servo valflerdeki iç boşluklar son derece sıkıdır (tipik olarak 1-3 mikron), minimum iç sızıntıya izin verir ancak kirlenmeye karşı aşırı hassasiyet yaratır. Makara açıklığından daha büyük tek bir aşınma parçacığı, valfin sıkışmasına veya arızalanmasına neden olabilir. Endüstri deneyimi, hidrolik bileşen arızalarının %70-90'ından sıvı kirliliğinin sorumlu olduğunu ve servo valflerin en savunmasız bileşenler olduğunu sürekli olarak belirtmektedir.

| karakteristik | Oransal Valf | Servo Valf |

|---|---|---|

| Kontrol Doğruluğu | Orta ila yüksek (~%0,1 çözünürlük) | Son derece yüksek (~%0,01 çözünürlük) |

| Tepki Süresi | 50-200 ms | <10 ms |

| Dahili Geri Bildirim | Hayır (açık döngü makara kontrolü) | Evet (kapalı döngü makara konumlandırması) |

| Performans Unsuru | İyi (ISO 17/15/12) | Çok zayıf (ISO 16/13/10 veya daha temiz bir sürüm gerektirir) |

| Başlangıç Maliyeti | Ilıman | Yüksek |

| Bakım Gereksinimleri | Standart filtreleme | Havacılık sınıfı filtreleme, katı protokoller |

| Tipik Uygulamalar | Mobil ekipman, endüstriyel makineler, presler | Havacılık ve uzay uçuş kontrolleri, hassas robotlar, uçuş simülatörleri |

Servo valflerin belirlenmesi toplam sistem taahhüdünü temsil eder. ISO 16/13/10 temizliğinin sağlanması ve sürdürülmesi, yüksek verimli filtreler (tipik olarak β25 ≥ 200), sık sık yağ numunesi alınması ve analizi, filtreleme içeren hava havalandırmalı kapalı rezervuarlar, sıkı montaj temizlik prosedürleri ve kapsamlı operatör eğitimi gerektirir. Filtreleme sistemi tek başına servo valften daha pahalıya mal olabilir. Servo valf teknolojisini düşünen kuruluşların, valf satın alma fiyatının yalnızca başlangıç olduğunu anlamaları gerekir; gerçek maliyet, servo valf performansının bağlı olduğu ultra temiz sıvı koşullarının korunmasında yatmaktadır.

Seçim Kriterleri ve Endüstri Standartları

Uygun hidrolik kontrol valfi türlerinin seçilmesi, çalışma koşullarının, performans gereksinimlerinin ve kullanım ömrü hususlarının sistematik olarak değerlendirilmesini gerektirir. Seçim süreci genellikle yapılandırılmış bir çerçeveyi takip eder.

Çalışma parametreleri, vananın çalışması gereken sınır koşullarını tanımlar:

- Maksimum sistem basıncı:ISO montaj boyutu, vana seçiminde bir ön filtre haline gelir. Gerekli akış hızını belirledikten sonra mühendisler uygun bir ISO boyutu seçer ve ardından bu boyut kategorisindeki belirli valf modellerini değerlendirir.

- Akış hızı gereksinimleri:Aşırı basınç düşüşünü ve ısı oluşumunu önlemek için vana akış kapasitesi maksimum devre talebini aşmalıdır

- Sıvı uyumluluğu:Conta malzemeleri ve valf gövdesi malzemeleri, hidrolik sıvıdan (petrol yağı, su-glikol, sentetik esterler vb.) kaynaklanan bozulmaya karşı dayanıklı olmalıdır.

- Çalışma sıcaklığı aralığı:Contalar ve yağlayıcılar beklenen aşırı sıcaklıklarda çalışmalıdır

- Döngü hızı:Hızlı döngüye maruz kalan valflerin yorulmaya ve aşınmaya dayanıklı tasarımlara ihtiyacı vardır

İşlevsel gereksinimler hangi valf kategorisinin ve belirli özelliklerin gerekli olduğunu belirler:

- Yön kontrolü için:Bağlantı noktası sayısı, konum sayısı, merkez durumu, sıfır sızıntı gereksinimi, pilot çalışma

- Basınç kontrolü için:Tahliye ayarı, geçersiz kılma özellikleri, uzaktan havalandırma özelliği, yük tutma kapasitesi

- Akış kontrolü için:Basınç telafisi, sıcaklık telafisi, giriş ve çıkış ölçümleri, ayarlanabilirlik aralığı

Çalıştırma yöntemi mevcut kontrol sinyallerine ve otomasyon gereksinimlerine bağlıdır:

- Sık olmayan ayarlamalar veya acil durum kontrolleri için manuel çalıştırma

- Hidrolik sinyal hatlarını kullanarak uzaktan kumanda için hidrolik pilot

- Mevcut basınçlı hava sistemlerine sahip tesislerde pnömatik pilot

- Elektrik açma-kapama kontrolü ve PLC entegrasyonu için solenoid çalışma

- Mühendislik süresini azaltır (standart arayüzler özel montaj tasarımlarını ortadan kaldırır)

ISO/CETOP yoluyla standardizasyon önemli pratik faydalar sağlar. ISO 4401 standardı, hidrolik yön kontrol valfleri için montaj arayüzü boyutlarını tanımlar. Aynı ISO montaj düzenine (genellikle CETOP 03 veya NG6/D03 olarak adlandırılan ISO 03 gibi) uygun farklı üreticilerin valfleri, aynı alt plaka veya manifold üzerinde değişiklik yapılmadan değiştirilebilir. Bu standardizasyon:

- Yedek parça envanterini basitleştirir (birden fazla marka ikame edilebilir)

- Mühendislik süresini azaltır (standart arayüzler özel montaj tasarımlarını ortadan kaldırır)

- Yükseltmeleri kolaylaştırır (daha yeni teknoloji valfler eski tasarımların yerini doğrudan alabilir)

- Yaklaşık olarak akış kapasitesiyle ilişkilidir (ISO 03 valfleri tipik olarak 120 L/dak'ya kadar, ISO 05 ise 350 L/dak'ya kadar işler)

ISO montaj boyutu, vana seçiminde bir ön filtre haline gelir. Gerekli akış hızını belirledikten sonra mühendisler uygun bir ISO boyutu seçer ve ardından bu boyut kategorisindeki belirli valf modellerini değerlendirir.

Sıvı Kirliliği ve Sistem Bütünlüğü

Tüm hidrolik kontrol valfi tiplerinin performansı ve uzun ömürlülüğü, sıvının temizliğine kritik derecede bağlıdır. Kirlenme, hidrolik sistem güvenilirliğine yönelik en büyük tehdidi temsil etmektedir; endüstri verileri, bileşen arızalarının %70-90'ının kirli sıvıdan kaynaklandığını göstermektedir.

Kirlenme mekanizmaları valflere çeşitli yollardan zarar verir:

- Parçacık girişimikatı kirleticiler hareketli valf elemanları ile delik arasındaki boşluğa girdiğinde meydana gelir. Sürgülü valflerde parçacıklar hassas şekilde işlenmiş yüzeylere çarpabilir veya sürgü ile mahfaza arasında sıkışarak yapışmaya neden olabilir. Popet vanalarda parçacıklar düzgün oturmayı engelleyerek sızıntıya yol açabilir. 1-3 mikron açıklığa sahip servo valfler özellikle hassastır; 5 mikronluk tek bir parçacık tamamen arızaya neden olabilir.

- Aşındırıcı aşınmaSert parçacıklar valf deliklerinden ve sızdırmazlık yüzeylerinden yüksek hızda geçerken meydana gelir. Bu, malzemeyi kademeli olarak aşındırarak boşlukları artırır ve sızdırmazlık etkinliğini azaltır. Zamanla akış kontrolü doğruluğu azalır, basınç kontrolü kesin olmaz ve iç sızıntı artar.

- Mühür bozulması45° কনুই

- Termal etkilerSorunu daha da karmaşık hale getiriyoruz: Kirlenmiş sistemler artan sürtünme ve azalan verimlilik nedeniyle daha sıcak çalışıyor. Daha yüksek sıcaklıklar, daha fazla kirletici madde üreten yağ oksidasyonunu hızlandırır ve kendi kendini güçlendiren bir arıza döngüsü yaratır.

ISO 4406 temizlik kodları, sıvı kirliliğini ölçmek için endüstri standardı bir yöntem sağlar. Kod, üç boyut eşiğindeki parçacık sayımlarını temsil eden üç sayı kullanır: 4 mikron, 6 mikron ve 14 mikron. Her sayı, mililitre sıvı başına bir parçacık aralığına karşılık gelir. Örneğin, ISO kodu 18/16/13 şunu belirtir:

- ≥4μm'de Kod 18: 1.300 ila 2.500 parçacık/mL

- ≥6μm'de Kod 16: 320 ila 640 parçacık/mL

- ≥14μm'de Kod 13: 40 ila 80 parçacık/mL

Düşük ISO kod numaraları daha temiz sıvıyı gösterir. Bir kod numarasındaki her azalma, parçacık sayısında yaklaşık %50'lik bir azalmayı temsil eder.

| Bileşen Türü | Basınç Aralığı | Hedef ISO 4406 Kodu (4/6/14μm) | Hassasiyet Seviyesi |

|---|---|---|---|

| Dişli/Kanatlı Motorlar | Düşük ila orta (<2000 PSI) | 20/18/15 | En hoşgörülü |

| Standart Yön Valfleri | Düşük ila orta (<2000 PSI) | 19/17/14 | Orta derecede toleranslı |

| Oransal Valfler | Tüm aralıklar | 17/15/12 | Orta derecede hassas |

| Yüksek Basınç Oransal Valfler | Yüksek (>3000 PSI) | 16/14/11 | Son derece hassas |

| Servo Valfler | Tüm aralıklar | 16/13/10 veya daha temiz | Son derece hassas |

| Yüksek Basınçlı Eksenel Pistonlu Pompalar | Yüksek (>3000 PSI) | 16/14/11 | Son derece hassas |

Sistem filtreleme stratejisi, en hassas bileşenin gerektirdiği temizlik seviyesini hedeflemelidir. Servo valf içeren bir devre, diğer bileşenler daha kirli koşulları tolere edebilse bile ISO 16/13/10'u baştan sona korumalıdır. Bu genellikle şunları gerektirir:

- Beta oranları β25 ≥ 200 olan yüksek verimli filtreler (25 mikrondan büyük parçacıkların %99,5'ini ortadan kaldırır)

- Çoklu filtreleme noktaları (emme, basınç ve dönüş hattı filtreleri)

- Sürekli sıvı koşullandırma için çevrimdışı böbrek döngüsü filtrelemesi

- Filtrelenmiş hava havalandırmalı kapalı rezervuar

- Partikül sayımı ile düzenli yağ analizi

- Bakım ve bileşen kurulumu sırasında sıkı prosedürler

Filtrasyon sistemi tüm sistem hacmini saatte birden çok kez işlemelidir. Yaygın bir spesifikasyon, çalışma sırasında toplam sıvı hacminin saatte en az 3-5 kez filtrelenmesi ve yağın sürekli olarak parlatılması için ek böbrek döngüsü filtrelemesinin yapılmasıdır.

Parçacık kirliliğinin ötesinde, oksidasyondan, termal bozulmadan ve su girişinden kaynaklanan sıvı bozulması, periyodik sıvı analizi ve değiştirilmesini gerektirir. Modern hidrolik sıvılar servis ömrünü uzatan katkı paketleri içerir ancak bu katkı maddeleri zamanla tükenir. Düzenli aralıklarla (kritik sistemler için genellikle her 500-1000 çalışma saatinde) sıvı örneklemesi, bileşen hasarı meydana gelmeden önce bozulma konusunda erken uyarı sağlar.

Agresif kirlenme kontrolüne ilişkin ekonomik argüman ikna edicidir. Yüksek kaliteli filtreler ve sıkı bakım protokolleri işletme maliyetlerini artırırken, bu maliyetler erken bileşen arızası, plansız arıza süreleri ve üretim kaybıyla karşılaştırıldığında ihmal edilebilir düzeydedir. Endüstri çalışmaları, uygun filtrelemeye harcanan her doların, sistemin yaşam döngüsü boyunca bakım ve değiştirme maliyetlerinde 5-10 dolar tasarruf sağladığını sürekli olarak göstermektedir.

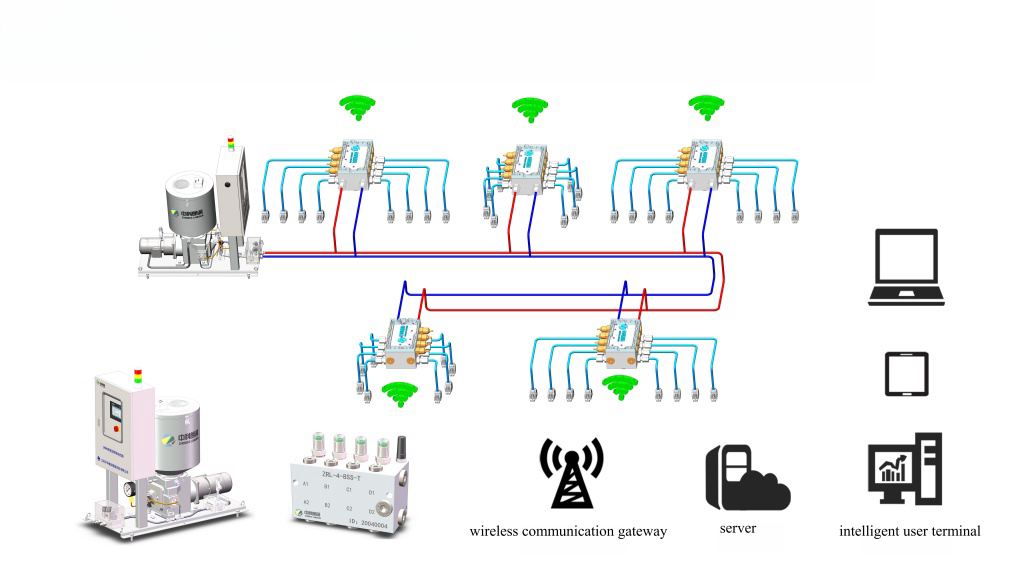

Modern hidrolik sistemler, gerçek zamanlı kirlilik verileri sağlayan durum izleme sensörlerini giderek daha fazla içermektedir. Hat içi partikül sayaçları temizliği sürekli olarak ölçer ve kirlilik hedef seviyeleri aştığında operatörleri uyarır. Filtre konumlarındaki basınç sensörleri, elemanların ne zaman değiştirilmesi gerektiğini gösterir. Sıcaklık ve akış sensörleri, iç aşınmayı gösterebilecek verimlilik kayıplarını tespit eder. Zamana dayalı bakımdan koşula dayalı bakıma bu geçiş, sistemin çalışma süresini optimize ederken gereksiz bileşen değişimini de azaltır.

Hidrolik kontrol valfi türlerini (sınıflandırmasını, çalışma ilkelerini, performans özelliklerini ve bakım gereksinimlerini) anlamak, güvenilir, verimli hidrolik sistemler tasarlamanın temelini oluşturur. Yön, basınç ve akış kontrolüne yönelik işlevsel sınıflandırma, uygun bileşenlerin seçilmesi için mantıksal bir çerçeve sağlar. Her kategoride, özel valf tasarımları, sıfır sızıntıya ulaşmaktan değişen yükler altında sabit hızı korumaya kadar belirli mühendislik zorluklarını ele alır.

Seçim süreci, performans gerekliliklerini kontaminasyon hassasiyeti ve bakım yetenekleriyle dengelemelidir. Yüksek hassasiyetli servo valfler olağanüstü kontrol sağlar ancak havacılık düzeyinde temizlik gerektirir. Sağlam oransal valfler, daha bağışlayıcı bakım gereksinimleriyle birlikte iyi performans sağlar. Basit gaz kelebeği valfleri minimum maliyetle temel işlevsellik sunar ancak yük altında tutarlı hızı koruyamaz.

Sistemin bütünlüğü, sonuçta devredeki en hassas bileşenlere uygun sıvı temizliğinin korunmasına bağlıdır. Kirlilik kontrolü isteğe bağlı değildir; bileşenlerin tasarım ömürlerine ulaşıp ulaşmayacağını veya zamanından önce arızalanıp arızalanmayacağını belirleyen temel gerekliliktir. Hidrolik sistemler dijital entegrasyon ve akıllı sensörlerle gelişmeye devam ettikçe, kirlilik kontrolü, uygun valf seçimi ve sistematik bakıma ilişkin temel ilkeler, güvenilir ve verimli çalışmanın sağlanmasında merkezi olmaya devam edecektir.

''''