Bir hidrolik devre şemasına baktığınızda sayfadaki en basit sembollerden biri olarak 2 yollu hidrolik valf şeması karşınıza çıkar. Birbirine bağlı iki kutu, birkaç çizgi, belki bir bahar sembolü. Ancak bu temel öğe, 50 tonluk bir vinç kolunu yerinde tutmaktan pahalı pompaları basınç artışlarından korumaya kadar endüstriyel sistemlerdeki en kritik işlevlerden bazılarını kontrol eder.

Pilotla çalıştırılan bir çek valf (POCV), bom yükseldikçe silindiri doldurarak tek yönde serbest akışa izin verir. Ancak ters yönde, kontrol hattından pilot basıncı gelene kadar akış tamamen engellenir. 2 yollu hidrolik valf şeması bunu standart çek valf sembolü artı pilot hattı olarak gösterir. Operatör bomun alçalması komutunu verdiğinde, pilot basıncı sızdırmazlık elemanını mekanik olarak kaldırarak kontrollü yağ tahliyesine olanak tanır.

Mutfak musluğunuzu düşünün. Kolu çevirdiğinizde, temel iki yollu bir vanayı çalıştırıyorsunuz. Su ya akar ya da akmaz. Endüstriyel 2/2 valfler aynı prensipte çalışır, ancak 4 bar'lık musluk suyu yerine 630 bar basınçta dakikada 3.530 litre hidrolik yağı kontrol ediyor olabilirler.

Standart 2 Yollu Hidrolik Valf Şeması Sembollerinin Okunması

Hidrolik endüstrisi, devre sembolleri için uluslararası standart olarak ISO 1219-1'i kullanır. Bu önemlidir çünkü Almanya'daki bir mühendisin Japonya'da çizilen bir diyagramı kafa karışıklığı olmadan anlaması gerekir. Standart, sembollerin fiziksel görünümü değil işlevi temsil ettiğini ortaya koyuyor. Gerçek valfin resmine bakmıyorsunuz. Valfin sıvı akışına ne yaptığını gösteren işlevsel bir haritaya bakıyorsunuz.

2 yollu hidrolik valf şemasında her çalışma pozisyonunun kendi kare kutusu vardır. İki konumumuz olduğundan her zaman iki kutuyu yan yana göreceksiniz. Yay sembolüne veya diğer geri dönüş mekanizmasına en yakın kutu, vananın hiç kimse onu etkinleştirmediğinde bulunduğu durum olan dinlenme konumunu gösterir. Diğer kutu, ister bir düğmeye basmak, ister solenoide enerji vermek, ister pilot basınç uygulamak olsun, onu etkinleştirdiğinizde ne olacağını gösterir.

Bu kutuların içindeki basit çizgiler ve semboller size akış yolları hakkında her şeyi anlatır. Düz bir çizgi veya ok, sıvının bu konumdan geçebileceği anlamına gelir. Akış yoluna dik bir çizgiye benzeyen "T" sembolü, portun tıkalı olduğu anlamına gelir. Dinlenme konumu kutusunda "T" harfi bulunan 2 yollu bir hidrolik valf şeması görürseniz, normalde kapalı bir valfe bakıyorsunuz demektir. "T"nin etkin konumda olduğu zıt konfigürasyon, normalde açık bir vanayı belirtir.

Etkinleştirme yöntemi kutuların dışında görünür. Solenoid bobin sembolü elektrik kontrolü anlamına gelir. Bir yay mekanik geri dönüşü gösterir. Valfa işaret eden kesikli çizgi, doğrudan mekanik veya elektrik kuvveti yerine ayrı bir hidrolik sinyalin valfi hareket ettirdiği pilot basınç kontrolünü gösterir.

Bağlantı noktası etiketleri de kendi standartlarına uygundur. Genellikle basınç girişi (pompa bağlantısı) için "P" ve çalışma portu (aktüatör bağlantısı) için "A" göreceksiniz. Bazen tank dönüşü için "T" harfini görürsünüz. Bu harf kodları üreticiler arasında tutarlı kalır, ancak eski Avrupa diyagramlarında bunun yerine rakamlar kullanılabilir. ISO 9461, kurulum ve bakım sırasındaki karışıklığı azaltmak için bu bağlantı noktası tanımlamalarını standart hale getirir.

Yapısal Tipler: 2 Yollu Vanalarda Popet ve Makara Tasarımı

Kağıt üzerindeki 2 yollu hidrolik valf şemasını geçip gerçek fiziksel bileşene geçtiğinizde, temelde iki farklı iç mekanizmayla karşılaşırsınız. Popet (yatak valfi olarak da bilinir) ve sürgü yapısı arasındaki seçim, valfinizin sürüklenmeden saatlerce statik bir yükü taşıyıp taşıyamayacağını veya yüksek frekansta hızlı döngüyü idare edip edemeyeceğini belirler.

Popet valfleri, eşleşen bir yatağa baskı yapan koni şeklinde veya disk şeklinde bir eleman kullanır. Kapatıldığında metal, arkasındaki yay kuvveti ile metalle buluşur. Bu, endüstrinin sıfıra yakın sızıntı olarak adlandırdığı durumu yaratır. Hidrolik sıvısı, 400 bar basınç altında bile düzgün şekilde kapatılmış bir popet valfinden geçemez. Bu, popet tarzı 2 yollu vanaları, havadaki çalışma platformlarındaki yük tutma devreleri veya mobil vinçler gibi güvenlik açısından kritik uygulamalar için tek seçenek haline getirir.

FCI 70-2 sızıntı standardı bu performansı ölçer. Sınıf IV, nominal kapasitenin %0,01'ine eşdeğer sızıntıya izin verir ve bu, genel endüstriyel kullanım için gayet uygundur. Ancak mutlak güvenliğe ihtiyacınız olduğunda Sınıf V veya Sınıf VI'yı belirtirsiniz. Bazen yumuşak yatak sınıflandırması olarak da adlandırılan Sınıf VI, tam diferansiyel basınçta bile dakika başına yalnızca mililitre sızıntıya izin verir. Sızdırmazlık mekanizması kaçınılmaz olarak aşınan sıkı mekanik boşluklara bağlı olmadığı için yalnızca popetli valfler bu değerleri güvenilir bir şekilde elde eder.

Makaralı valfler farklı bir yaklaşım benimser. Hassas bir şekilde işlenmiş silindirik çekirdek, aynı derecede hassas bir deliğin içinde kayar. Oluklar buna izin verirken makara bloğu akışına iner. Makara ile delik arasındaki boşluk düzgün harekete izin verecek kadar büyük, sızıntıyı en aza indirecek kadar da küçük olmalıdır. Bu doğal uzlaşma, sürgülü valflerin her zaman bir dereceye kadar içten sızıntı yapması anlamına gelir.

Ancak makara tasarımları kendi avantajlarını sunar. Tepki süreleri daha tutarlı ve öngörülebilir olma eğilimindedir. Basit açma-kapama uygulamaları için üretim maliyetleri daha düşük olur. Bakım sırasında geçici devre izolasyonu gibi bazı sızıntıların önemli olmadığı sistemlerde, sürgü tipi 2 yollu vana daha düşük maliyetle mükemmel şekilde çalışır.

Performans farklılıkları gerçek uygulamalarda açıkça ortaya çıkıyor. Asılı bir yükü tutan dikey bir silindire bir makara valfi takın; iç sızıntı yağın kaymasına izin verdiğinden saatler boyunca aşağı doğru kaymayı ölçeceksiniz. Sınıf VI dereceli bir popet valfı takın ve bu silindir günlerce konumunda kilitli kalır. 2 yollu hidrolik valf şeması her ikisi için de aynı görünebilir ancak mühendislik gerçekliği tamamen farklıdır.

| karakteristik | Popet (Koltuk) Vanası | Makara Valfı | Uygulama Etkisi |

|---|---|---|---|

| Sızdırmazlık/Sızıntı | Sıfıra yakın (Sınıf V/VI'ya ulaşılabilir) | Ölçülebilir iç sızıntı (Sınıf III/IV tipik) | Statik yük tutma ve güvenlik devrelerine uygunluğu belirler |

| Tepki Hızı | Hızlı, anında etkileşim | Tutarlı, genellikle daha yavaş | Direct-acting solenoid DCV |

| Akış Kapasitesi | Çok yüksek (özellikle kartuş tasarımları) | Csavarhúzó vagy hatlapú kulcs | Poppet kartuşları devasa hidrolik gücü değiştirebilir |

| Basınç Değeri | Endüstriyel kartuşlarda 630 bar'a kadar | Tasarıma göre değişir, genellikle daha düşük | Yüksek basınçlı sistemler popet yapısını tercih eder |

Dinamik tepki de farklıdır. Popet valfleri strok uzunluğunun kısa olması nedeniyle hızlı bir şekilde açılıp kapanır. Bir makarayı birden fazla bağlantı noktasından kaydırmak yerine, yalnızca bir koniyi koltuğundan kaldırıyorsunuz. Bu, popet tipi 2 yollu vanaları, acil kapatma devreleri veya kavitasyon önleyici koruma gibi anında akış başlatılmasını gerektiren uygulamalar için ideal hale getirir.

2 Yollu Hidrolik Valf Şemalarının Kullanıldığı Kritik Devre Uygulamaları

2 yollu hidrolik valf diyagramlarını anlamanın gerçek değeri, bu bileşenlerin gerçek mühendislik problemlerini nerede çözdüğünü gördüğünüzde netleşir. Bazı uygulamalar kesinlikle 2/2 valflerin sağladığı spesifik özellikleri gerektirir.

Yük Tutma ve Dengeleme Devreleri

Dolu bir kovayı üç metre yükseklikte tutan bir ekskavatör bomunu hayal edin. Bu yükü destekleyen hidrolik silindir, hidrolik hortumda küçük bir sızıntı olsa bile saatlerce, hatta bir milimetre bile aşağıya doğru kaymamalıdır. Bu, pilot kontrol portunu gösteren ek bir kesikli çizgi ile devre şemalarında gösterilen, özel 2 yollu elemanlar olan, pilotla çalıştırılan çek valfleri gerektirir.

[Dengeleme valfi devre şemasının görüntüsü]Pilotla çalıştırılan bir çek valf (POCV), bom yükseldikçe silindiri doldurarak tek yönde serbest akışa izin verir. Ancak ters yönde, kontrol hattından pilot basıncı gelene kadar akış tamamen engellenir. 2 yollu hidrolik valf şeması bunu standart çek valf sembolü artı pilot hattı olarak gösterir. Operatör bomun alçalması komutunu verdiğinde, pilot basıncı sızdırmazlık elemanını mekanik olarak kaldırarak kontrollü yağ tahliyesine olanak tanır.

Popet yapısının sıfır sızıntı özelliği POCV'lerin çalışmasını sağlar. Küçük bir sızıntı oranı bile bomun yavaşça batmasına neden olur. Ancak POCV'lerin bir sınırlaması vardır. Ölçüm cihazı değiller. Ya tamamen kapalıdırlar ya da tamamen açıktırlar. Yer çekiminin yardımıyla ağır bir yükü indirirken, basit bir POCV, valf açık ve kapalı durumlar arasında gezinirken sarsıntılı harekete neden olabilir.

Dengeleme valflerinin devreye girdiği yer burasıdır. Dengeleme valfi, tek yönde serbest akışa yönelik bir çek valf ile dönüş yolu için basınç kontrollü bir tahliye valfini birleştiren daha gelişmiş, 2 yollu bir elemandır. Bir dengeleme valfinin 2 yollu hidrolik valf diyagramı üç işlevsel bileşeni gösterir: çek valf, tahliye elemanı ve tahliye valfi açma basıncını azaltan bir pilot piston.

Operatör bir indirme hareketi başlattığında yön kontrol valfinden gelen pilot basınç pilot pistona etki eder. Bu pilot sinyal, tahliye vanasını modüle etmek ve geri dönüş akışını ölçmek için yük kaynaklı basınçla birleşir. Sonuç, ağır aşırı yüklerde bile düzgün, kontrollü iniştir. Dengeleme vanasını ana kontrol vanası yerine doğrudan aktüatöre monte ederek akış kontrol sorumluluğunu en önemli yere yerleştirirsiniz.

Akümülatör Şarj ve Boşaltma Devreleri

Hidrolik akümülatörlü sabit deplasmanlı pompaların kullanıldığı sistemlerde, pompa akışını verimli bir şekilde yönetmek için özel bir 2 yollu boşaltma vanasına ihtiyacınız vardır. Akümülatör tam şarja ulaştığında, bu basınca karşı pompalamaya devam etmek enerji kaybına neden olur ve ısı üretir. Boşaltma valfi, akümülatör şarj edildikten sonra pompa akışını sıfıra yakın basınçta tanka yönlendirerek bu sorunu çözer.

Tipik akümülatör doldurma valfi, popet pilot kademesi ve makara ana kademesi olan iki kademeli bir kartuş elemanıdır. 2 yollu hidrolik valf şeması, pompa akışını (P) akümülatöre veya tanka (A ve B) bağladığını gösterir. Aktüatör kullanımı nedeniyle sistem basıncı "açık" ayar noktasının altına düştüğünde, valf tank dönüşünü bloke ederek pompa akışını akümülatör şarjına geri zorlar. Basınç "kapama" ayar noktasına yükseldiğinde valf, pompayı boşaltmak için kayar.

Bu, yumuşak vites değiştirme özelliklerini ve tasarımda uygun sönümlemeyi gerektirir. Yükleme ve boşaltma arasındaki ani geçişler, pompalara ve gerilim bağlantı parçalarına zarar veren basınç artışlarına neden olur. İyi tasarlanmış boşaltma valfleri, anahtarlama hareketini yavaşlatan, basınç geçişini anlık bir kapanma yerine birkaç milisaniyeye yayan dahili sönümleme odacıkları içerir.

Hız Düzenlemesi için Akış Kontrolü

2 yollu hidrolik akış kontrol valfleri, devre şemalarında, dar bir geçiş oluşturan iki açılı çizgi veya eğri olarak gösterilen, gaz kelebeği kısıtlama sembolüyle birlikte görünür. Ayarlanabilir bir gaz kelebeği, kısıtlama sembolüne değişken delik alanını belirten çapraz bir ok ekler. Bu valfler aktüatör hızını, akışı tamamen engellemek yerine sınırlayarak kontrol eder.

Akış ve hız arasındaki ilişki hidrolik temelleri takip eder. Belirli bir silindir deliği için hız, akış hızının piston alanına bölünmesine eşittir. Ayarlanabilir bir delikten akışı kısıtlayarak silindirin ne kadar hızlı uzadığını veya geri çekildiğini doğrudan kontrol edebilirsiniz. Kısma bir basınç düşüşü yaratır ve bu kısıtlamadan geçen akış, üzerindeki basınç farkının kareköküne bağlıdır.

Gelişmiş 2 yollu akış kontrol valfleri basınç dengelemeyi içerir. 2 yollu hidrolik valf şeması bunu ek bir basınç kontrollü eleman olarak gösterir ve genellikle kompansatör pistonunu gösteren bir okla temsil edilir. Bu kompansatör, yük basıncı değişimlerinden bağımsız olarak sabit akış çıkışını korumak için gaz kelebeği açıklığını otomatik olarak ayarlar. Dengeleme olmadan, yük arttıkça silindir yavaşlar çünkü daha yüksek yük basıncı, gaz kelebeği arasındaki farkı azaltır. Dengeleme ile valf, yük önemli ölçüde değişse bile silindir hızını sabit tutar.

Kartuş Valf Teknolojisi ve Yüksek Yoğunluk Kontrolü

Kompakt alanlarda çok yüksek akış hızlarını değiştirmeniz gerektiğinde, 2 yollu hidrolik valf şeması, geleneksel gövdeye monte valf yerine kartuş tarzı bir elemanı gösterebilir. Geçmeli mantık elemanları olarak da adlandırılan kartuş valfleri, güç yoğunluğunu maksimuma çıkaran gelişmiş bir hidrolik kontrol yaklaşımını temsil eder.

Kartuş valfi esas olarak manifold deliğine yerleştirilen ve ayrı bir kapak plakasıyla kontrol edilen bir hidrolik mantık modülüdür. 2 yollu hidrolik valf diyagramı sembolü standart valflere benzer ancak fiziksel uygulaması tamamen farklıdır. Dişli bağlantı noktalarına sahip bağımsız bir ünite yerine, hassas işlenmiş bir boşluğa düşen silindirik bir kartuşa sahipsiniz. Tüm tesisatlar manifold bloğunun içindedir.

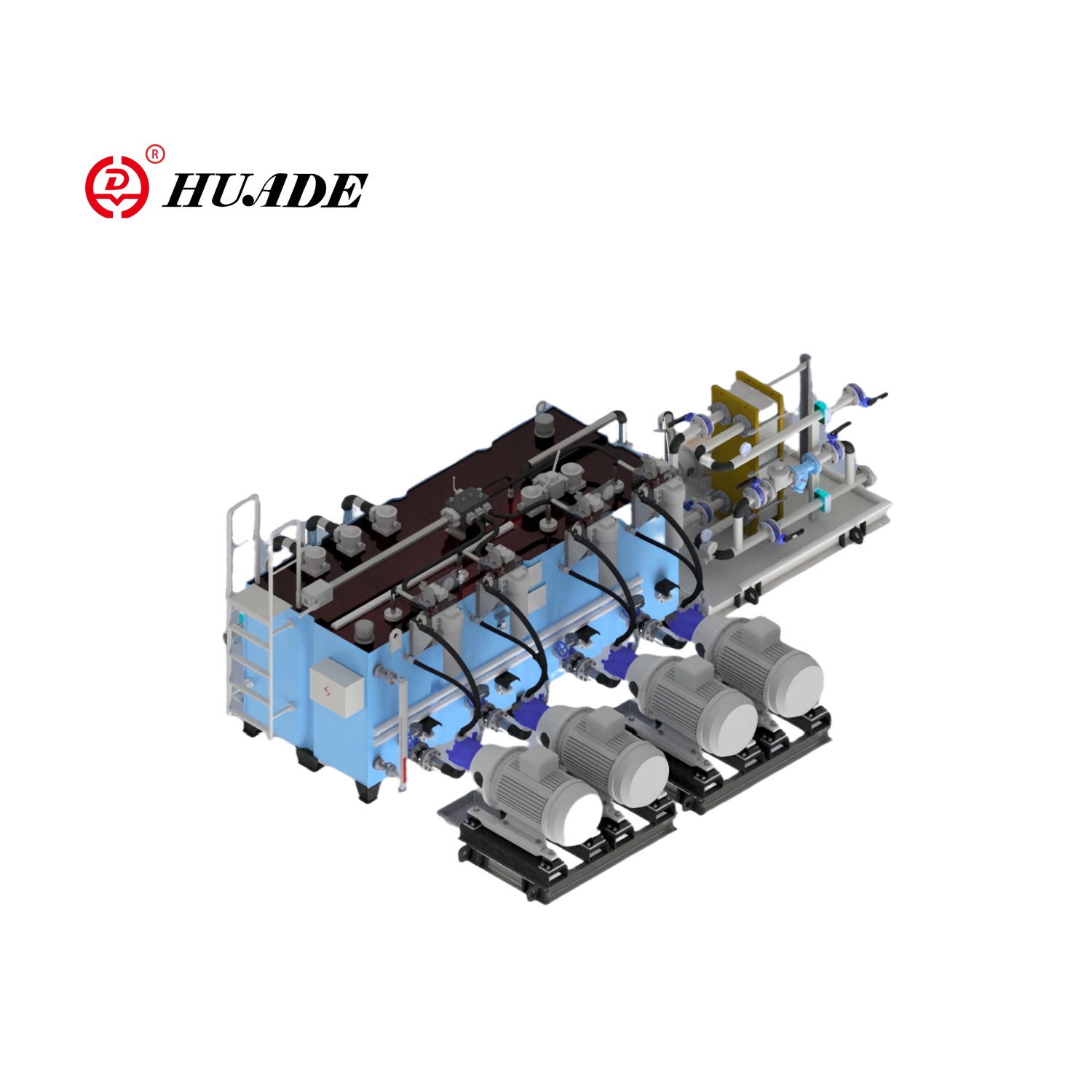

Bu mimari aşırı akış kapasitesi sağlar. Endüstriyel 2 yollu kartuş valfleri, maksimum akışta bile genellikle 1 bar'ın altında olmak üzere çok düşük basınç düşüşünü korurken dakikada 3.530 litreye kadar işleme tabi tutar. Düşük basınç düşüşü ile yüksek akış, doğrudan enerji verimliliğine dönüşür. Daha az basınç kaybı, daha az ısı üretimi ve daha düşük işletme maliyetleri anlamına gelir.

Kontrol prensibi pilot amplifikasyonu kullanır. Dakikada yalnızca birkaç litreyi değiştirebilen küçük bir pilot valf, ana kartuş kapağını hareket ettiren yüksek basınçlı yağı kontrol eder. Bu, kontrol gücünü ana akış gücünden ayırır. Elektriksel olarak belki 20 watt tüketen küçük bir solenoidi kullanarak yüzlerce kilovatlık hidrolik gücü değiştirebilirsiniz.

Kartuş tasarımı aynı zamanda tanılama özelliklerini de içerir. Kontrol kapakları tipik olarak sızıntı tespit portlarını ve inceleme pencerelerini içerir. Dahili contalar arızalanmaya başladığında, sistem performansı gözle görülür şekilde düşmeden önce sızan yağ bu teşhis bağlantı noktalarında belirir. Bu erken uyarı beklenmedik kesintileri önler.

Göz önünde bulundurulması gereken önemli noktalardan biri pilot tedarik gereklilikleridir. 2 yollu hidrolik valf diyagramının pilot basınç kaynağını göstermesi gerekir. Bazı kartuş valfleri pilot konfigürasyonuna bağlı olarak normalde açık veya normalde kapalı olarak çalışabilir. Kapak plakası tasarımı mantığı belirlerken kartuşun kendisi aynı kalır. Bu modülerlik, bir kartuş parça numarasının birden fazla işleve hizmet etmesi nedeniyle envanter gereksinimlerini azaltır.

Solenoid Çalıştırma: Doğrudan ve Pilot Kumandalı

2 yollu hidrolik valf şeması, konum kutularının dışındaki sembollerle çalıştırma yöntemlerini gösterir. Solenoid kontrollü valfler bir bobin sembolüyle görünür ancak bu basit grafik, sistem performansını etkileyen önemli bir tasarım seçimini gizler.

Doğrudan etkili solenoid valfler, valf elemanını doğrudan hareket ettirmek için elektromanyetik kuvvet kullanır. Bobine enerji verdiğinizde, manyetik alan, popeti veya makarayı fiziksel olarak iten bir armatürü çeker. Bu valfler, herhangi bir ara adım olmadığından, genellikle milisaniyeler içinde çok hızlı yanıt verir. Ancak mevcut elektromanyetik kuvvet valf boyutunu sınırlar. Daha büyük vanalar, daha fazla elektrik gücü tüketen ve daha fazla ısı üreten daha büyük solenoidlere ihtiyaç duyar.

Pilotla çalıştırılan solenoid valfler iki aşamalı bir yaklaşım benimser. Solenoid küçük bir pilot valfi hareket ettirir ve bu valf daha sonra ana valf elemanını hareket ettirmek için hidrolik basıncı yönlendirir. Bu, hidrolik kuvvet çarpımından yararlanır. Küçük, düşük güçlü bir solenoid, büyük bir ana makarayı veya popeti çalıştıran yüksek basınçlı yağı değiştiren bir pilotu kontrol eder. Sonuç, pilotla çalıştırılan 2 yollu vanaların, doğrudan etkili tasarımlara göre çok daha yüksek akış hızlarını kaldırabilmesidir.

Takas, tepki süresidir. Pilotla çalıştırılan valfler daha yavaş tepki verir çünkü önce pilot kademenin hareket etmesi, ardından bir kontrol odasına basınç verilmesi ve ardından ana elemanın değişmesini beklemesi gerekir. Bu ilave gecikme yalnızca 20 ila 50 milisaniye olabilir, ancak yüksek hızlı otomasyonda veya hassas hareket kontrolünde bu milisaniyeler önemlidir.

Uygulamada, doğrudan etkili solenoid valfler standart endüstriyel basınçlarda dakikada yaklaşık 80 litreye kadar iyi çalışır. Bunun ötesinde, genellikle pilot operasyona ihtiyacınız vardır. 2 yollu hidrolik valf diyagramı her zaman hangi tipin olduğunu belirtmez; bu nedenle yanıt süresinin kritik olduğu durumlarda üreticinin veri sayfalarını kontrol etmeniz gerekir.

Dikkate alınması gereken bir diğer husus, tutma sırasındaki güç tüketimidir. Doğrudan etkili solenoidler, valfi yay kuvvetine ve akışkan basıncına karşı açık tutmak için sürekli akıma ihtiyaç duyar. Pilotla çalıştırılan valfler ana elemanı tutmak için basınç kullanır, dolayısıyla solenoidin yalnızca küçük pilot valfi kaydırılmış halde tutması gerekir. Bu, solenoid bobindeki elektrik yükünü ve ısı oluşumunu azaltır.

Seçim Kriterleri ve Teknik Özellikler

Bir devre tasarlarken ve hangi 2 yollu hidrolik valfi belirleyeceğinize karar verirken, diyagram size mantık fonksiyonunu anlatır ancak performans gereksinimlerini söylemez. Bir vananın uygulamanızda güvenilir bir şekilde çalışıp çalışmayacağını birçok önemli parametre belirler.

Maksimum çalışma basıncı yapısal sınırı tanımlar. 350 bar değerindeki bir valf, bu basıncı önemli ölçüde aşarsanız felaketle sonuçlanacak şekilde arızalanacaktır. Ancak basınç derecesi tek başına hikayenin tamamını anlatmaz. Bazı valfler nominal akışını yalnızca belirli bir basınca kadar korur, daha sonra iç boşluk deformasyonu veya conta sıkışması nedeniyle basınç arttıkça azalır.

Akış kapasitesi, sistem ihtiyaçlarına dikkatli bir şekilde uyum sağlamayı gerektirir. Küçük boyutlu vanalar aşırı basınç düşüşü yaratarak enerji israfına ve ısı oluşumuna neden olur. Büyük boyutlu vanalar daha maliyetlidir ve kontrol istikrarsızlığına neden olabilir. Valf katsayısı (Cv), belirli bir basınç düşüşü için ne kadar akışın geçtiğini ölçer. Akış hızınızdan ve kabul edilebilir basınç kaybınızdan gerekli Cv'yi hesaplarsınız, ardından bu gereksinimi bir miktar güvenlik marjıyla karşılayan bir vana seçersiniz.

| Parametre | Mühendislik Önemi | Tipik Aralık (Örnek Endüstriyel Vanalar) |

|---|---|---|

| Maksimum Çalışma Basıncı | Yapısal bütünlük ve dayanıklılık sınırı | Endüstriyel kartuş valfleri için 210 ila 630 bar |

| Maksimum Akış Hızı | Çıkış kapasitesi ve basınç düşüşü | Tasarıma bağlı olarak 7,5 ila 3.530 L/dak |

| Tepki Süresi | Dinamik hız ve çevrim hızı özelliği | 5-20 ms (doğrudan etkili) ila 30-80 ms (pilot kumandalı) |

| Sızdırmazlık Sınıfı (FCI 70-2) | Sızdırmazlık performansı standardı | Yüksek basınçlı sistemler popet yapısını tercih eder |

| Çalışma Sıcaklığı Aralığı | Conta ve viskozite sınırları | -20°C ila +80°C tipik, özel akışkanlar için daha geniş |

| Sıvı Viskozite Aralığı | Doğru çalışma ve conta uyumluluğu | Çoğu endüstriyel vana için 15 ila 400 cSt |

Sızıntı sınıflandırması en çok yük tutma uygulamalarında önemlidir. 2 yollu hidrolik valf diyagramınız yük kaymasını önlemesi gereken bir valf gösteriyorsa Sınıf V veya Sınıf VI'yı belirtin. Bakım sırasında basit izolasyon için Sınıf IV yeterlidir. Sızıntı sınıfları arasındaki maliyet farkı önemli olabilir; bu nedenle gereksiz yere aşırı belirtmeyin.

Döngü süresinin üretkenliği belirlediği otomatik üretim hatlarında veya mobil ekipmanlarda yanıt süresi kritik hale gelir. Operatör joystick'i bıraktığında ekskavatör bomunuzun 100 milisaniye içinde hareket etmeyi durdurması gerekiyorsa valf seçiminizin bu zamanlamayı desteklemesi gerekir. Hem valf anahtarlama süresini hem de devrede basıncın oluşması veya çökmesi için gereken süreyi hesaba katın.

Sıvı uyumluluğu tartışılamaz. Standart Nitril (NBR) contalar, petrol bazlı hidrolik yağlarla iyi çalışır ancak bazı sentetik sıvılarda şişer ve bozulur. Biyolojik olarak parçalanabilen ester bazlı hidrolik sıvı veya yangına dayanıklı su-glikol kullanıyorsanız conta uyumluluğunu açıkça doğrulayın. Yanlış conta malzemesi, diğer tüm özellikler doğru olsa bile erken arızaya yol açar.

Çalışma sıcaklığı hem conta ömrünü hem de sıvı viskozitesini etkiler. Hidrolik yağın viskozitesi sıcaklıkla önemli ölçüde değişir. -20°C'de ISO VG 46 yağınız bal kadar koyu olabilir. 80°C sıcaklıkta su gibi akar. Bu viskozite değişikliği valflerdeki basınç düşüşünü etkiler ve yanıt süresini etkileyebilir. Bazı 2 yollu akış kontrol valfleri özellikle keskin kenarlı delikler kullanır çünkü keskin bir kenardan geçen akış, uzun, küçük çaplı bir geçitten geçen akışa göre viskoziteye daha az bağımlıdır.

2 Yollu Valf Devreleriyle İlgili Genel Sorunları Giderme

2 yollu hidrolik valf diyagramınız doğru çizilse ve uygun bileşenleri seçseniz bile çalışma sırasında sorunlar ortaya çıkabilir. Yaygın arıza modlarını anlamak, hızlı teşhise yardımcı olur ve küçük sorunların pahalı arızalara dönüşmesini önler.

Kirlenme ve Tepki Bozulması

Sıvı kirliliği, valf performansı sorunlarının başlıca nedenidir. Hidrolik yağ partiküllerle kirlendiğinde veya termal bozulma nedeniyle viskozitesi düştüğünde çeşitli belirtiler ortaya çıkar. Yavaş tepki genellikle ilk işarettir. Kir parçacıkları hareketli parçalar arasındaki küçük boşluklara yerleşerek sürtünme oluşturarak valfin çalışmasını yavaşlatır. 15 milisaniyede değişmesi gereken bir valf, kirlendiğinde 50 milisaniye sürebilir.

Bu görünüşte küçük bir gecikme sistem boyunca kademe kademe yayılır. Otomatik üretimde her döngünün ekstra milisaniyeleri üretim kaybına yol açar. Mobil ekipmanlarda operatörün tepkisi yavaşlıyor ve konumlandırma doğruluğu azalıyor. Daha da kötüsü, gecikmiş valf kapanması, hareketli aktüatörler aniden dirençle karşılaştığında basınç artışlarına neden olur ve bu da bağlantı elemanlarını ve hortumları yoran şok dalgaları oluşturur.

ISO 4406 temizlik standardı parçacık kirliliğini ölçer. Tipik bir endüstriyel hidrolik sistem, 4, 6 ve 14 mikron boyutlarında maksimum parçacık sayısını belirten 19/17/14'ü hedefleyebilir. Ancak servo valfler ve yüksek performanslı oransal valfler, muhtemelen 16/14/11 gibi daha temiz bir sıvıya ihtiyaç duyar. Yağ bu sınırları aştığında valf performansı ölçülebilir şekilde kötüleşir.

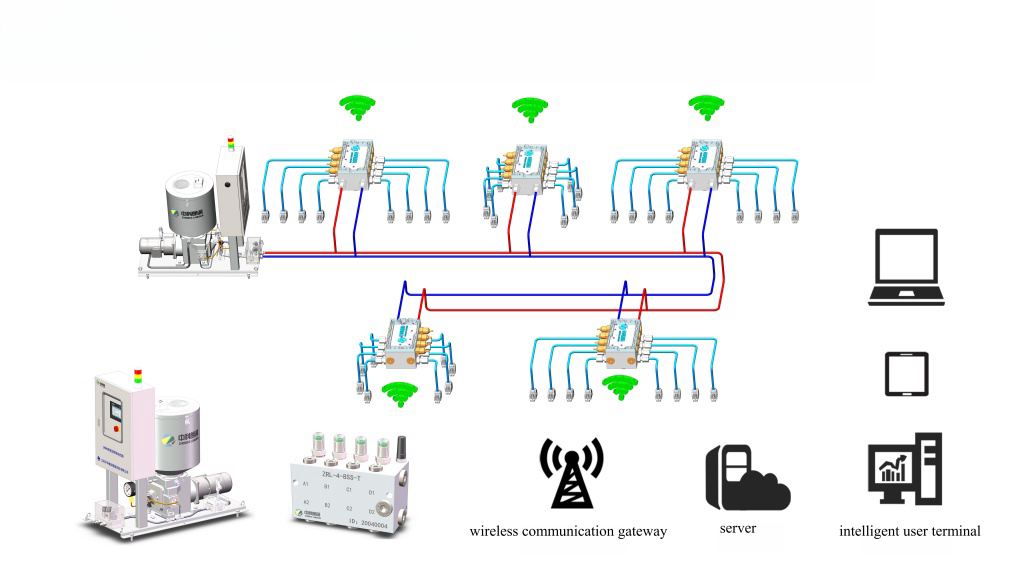

Düzenli yağ analizi ve filtre değişimi, valf tepki sürelerini korur. Yüksek kaliteli filtreleme sistemleri, kontaminasyonla ilgili sorunları önleyerek kendilerini hızlı bir şekilde amorti ederler. Bazı gelişmiş sistemler, kirlenme uyarı seviyelerine ulaştığında operatörleri uyaran ve valf performansı düşmeden önce önleyici eyleme olanak tanıyan çevrimiçi parçacık sayaçlarını içerir.

Valf Titremesi ve Dinamik Kararsızlık

Valf sesi, çalışma noktası çevresinde hızlı, tekrarlanan açılma ve kapanmayı tanımlar. Bunu bir vızıltı veya çekiç sesi olarak duyarsınız ve hızlı mekanik döngü nedeniyle valf bileşenlerine zarar verebilir. Çatırtı genellikle bileşen arızasını değil, yanlış valf boyutunu veya yetersiz sistem basınç farkını gösterir.

Tairgeann go leor déantúsóirí meicníochtaí bog-aistrithe anois le haghaidh comhlaí rialaithe treorach hiodrálacha 2 bhealach. Tríd an t-am aistrithe a shíneadh ó 50 ms go raon 150-300 ms, míníonn na meicníochtaí seo trasrianta brú. Déanann tú beagán luas freagartha a thrádáil ar mhaithe le cobhsaíocht an chórais a fheabhsú go mór. Féadfaidh an t-aistriú beagán níos moille cumas rátáilte na comhla a laghdú beagán, ach cuireann sé cosc ar na hualaí turrainge a ghiorrú saol na gcomhpháirteanna in áiteanna eile ar do chóras.

Basınç farkı da bunu etkiliyor. Giriş ve çıkış basınçları çok yakınsa, vananın sabit konumu korumak için yeterli gücü yoktur. Endüstri uygulaması, kararlı çalışmayı sağlamak için akış kontrol valfleri arasında en az 1 psi (0,07 bar) diferansiyelin korunmasını önerir. Fark bunun altına düştüğünde gevezelik olası hale gelir.

Çözüm, yalnızca maksimum akış kapasitesinden ziyade minimum basınç kaybı gereksinimlerine dayalı olarak uygun vana boyutlandırmasını içerir. Mutlak maksimum akış için boyutlandırılmış bir valf, normal çalışma için çok büyük olabilir ve stabiliteyi korumak için yetersiz diferansiyel bırakabilir. Vanaları yeterli basınç marjıyla tipik çalışma koşullarına göre boyutlandırmak, ardından maksimum akışta biraz daha yüksek basınç düşüşünü kabul etmek daha iyidir.

İç Sızıntı ve Yük Kayması

Yük tutmak için 2 yollu vanaların kullanıldığı devrelerde, herhangi bir iç sızıntı, yavaş ve sürekli kayma olarak kendini gösterir. Asılı bir yük yavaş yavaş alçalır. Yatay bir aktüatör yavaşça geri çekilir. Bu sapma dakikalar içinde neredeyse hiç fark edilmeyebilir, ancak saatler veya tam bir vardiya boyunca belirgin hale gelebilir.

Öncelikle sorunun gerçekten 2 yollu vanada mı yoksa devrenin başka bir yerinde mi olduğunu doğrulayın. Valf çıkışına bir basınç göstergesi bağlayın ve basınç düşüşünü izleyin. Aktüatör kilitliyken basınç sürekli düşüyorsa bir şeyler sızıyor demektir. Basınç sabit kaldığı halde aktüatör hala sürükleniyorsa, muhtemelen aktüatörün piston contaları boyunca aşağı yönde sızıntı meydana geliyordur.

2 yollu vananın kendisi sızdırıyorsa, tasarım özelliklerini aşıp aşmadığını veya aşınmadan dolayı bozulup bozulmadığını belirleyin. Nominal akışın %0,01'inde sızıntı yapan bir Sınıf IV valf, uygulamanız için yeterince sıkı olmasa da spesifikasyona uygun performans gösteriyor. Bu durumda valf onarımına değil, Sınıf VI gibi daha sıkı bir sınıflandırmaya ihtiyacınız vardır.

Önceden sıkılmış bir valf sızıntı yapmaya başlarsa üç yaygın nedeni kontrol edin. Kirlenme sızdırmazlık yüzeylerine zarar verebilir. Termal çevrim conta malzemesini bozmuş olabilir. Dereceyi aşan basınç artışları popet yuvasına zarar vermiş olabilir. Bazen vananın sadece temizlenmesi ve yeni contalara ihtiyacı vardır. Bazı durumlarda uygulama vananın tasarım sınırlarını aşmıştır ve daha sağlam bir bileşene ihtiyaç duyarsınız.

Tasarım sınırlamaları ile bileşen arızası arasındaki farkı anlamak önemlidir çünkü çözümler tamamen farklıdır. Tasarım aşamasında daha sıkı bir sızdırmazlık sınıfı talep etmek biraz daha maliyetli olsa da sorunu kalıcı olarak çözer. Uygulama için hiçbir zaman uygun olmayan aşınmış valflerin tekrar tekrar değiştirilmesi, zaman ve para israfına neden olurken, sorunu hiçbir zaman gerçek anlamda çözmez.

Şemanızdaki 2 yollu hidrolik valf diyagramı basit görünebilir ancak bu elemanlar, akışkan gücü sistemlerinde en kritik işlevlerden bazılarını sağlar. Diyagramın doğru olması, uygun bileşenlerin seçilmesi ve bunların bakımının düzgün şekilde yapılması, hidrolik devrelerinizin yıllar boyu güvenilir performans sunmasını sağlar.