Hidrolik pistonlar, inşaat ekipmanlarından havacılık uygulamalarına kadar çeşitli endüstrilerdeki akışkan güç sistemlerinde temel kuvvet üreten bileşenler olarak hizmet eder. Mühendisler ve satın alma yöneticileri hidrolik piston türleri hakkında bilgi ararken genellikle doğru aktüatör konfigürasyonunu belirli yük gereksinimlerine, hız parametrelerine ve çevre koşullarına göre eşleştirmeye çalışırlar. Bu kılavuz, çalışma prensiplerine ve yapısal geometriye dayalı olarak hidrolik pistonların temel sınıflandırmalarını açıklayarak hangi tipin uygulamanıza uygun olduğu konusunda bilinçli kararlar vermenize yardımcı olur.

Standart hidrolik ekipman, genel endüstriyel kullanım

Farklı hidrolik piston tiplerini incelemeden önce temel mekanizmayı anlamak önemlidir. Sıkıştırılamaz hidrolik yağla doldurulmuş bir silindir haznesinin içinde bir hidrolik piston çalışır. Piston, silindiri kapak ucu ve çubuk ucu olmak üzere iki bölmeye ayırır. Basınçlı sıvı bir bölmeye girdiğinde, pistonun yüzey alanını iterek hidrolik basıncı Pascal Yasasına göre doğrusal mekanik kuvvete dönüştürür.

Basınç ve kuvvet arasındaki ilişki basittir. Sistem basıncını (P) ve piston deliği çapını (D) biliyorsanız, piston alanını kullanarak teorik çıkış kuvvetini hesaplayabilirsiniz. Dairesel bir piston için alan π × D² ÷ 4'e eşittir. Bu, 3.000 PSI'da çalışan 4 inç çaplı bir pistonun uzatma stroku üzerinde yaklaşık 37.700 pound kuvvet ürettiği anlamına gelir. Gerçekte iletilen kuvvet, contalardaki ve kılavuz halkalardaki sürtünme kayıpları nedeniyle biraz daha düşük olacaktır; bu da genellikle conta malzemesi ve oluk geometrisine bağlı olarak %3-8 verimlilik düşüşüne karşılık gelir.

Hidrolik yağın sıkıştırılamazlığı, bu sistemleri güvenlik açısından kritik uygulamalarda özellikle değerli kılar. Örneğin uçak iniş takımı sistemlerinde sıvı, uçuş sırasında ortam basıncı önemli ölçüde değiştiğinde bile tutarlı kontrol otoritesini korur. Bu özellik, hidrolik piston türlerinin hassas kontrolle yüksek güç yoğunluğu sunmasına olanak tanır; bu, pnömatik veya tamamen mekanik sistemlerle elde edilmesi zor bir kombinasyondur.

Birincil Sınıflandırma: Tek Etkili ve Çift Etkili Hidrolik Piston Tipleri

Hidrolik piston türlerini sınıflandırmanın en temel yolu, sıvı basıncının hareketi nasıl yönlendirdiğidir. Bu sınıflandırma, kontrol kapasitesini, hızı ve sistem karmaşıklığını doğrudan etkiler.

Tek Etkili Silindirler: Basitlik ve Güvenilirlik

Tek etkili silindirler, pistonu yalnızca tek bir yönde (tipik olarak uzatma yönünde) hareket ettirmek için basınçlı sıvı kullanır. Piston, silindir içindeki sıkıştırılmış bir yay, yüke etki eden yerçekimi veya çubuğu geri iten harici bir mekanizma gibi harici bir kuvvet aracılığıyla geri çekilir. Geri dönüş strokunun kontrollü kuvvet gerektirmediği hidrolik krikolarda, basit kaldırma silindirlerinde ve pres uygulamalarında tek etkili tasarımlar bulacaksınız.

Tek etkili hidrolik piston tiplerinin mühendislik avantajı, azaltılmış bileşen sayısında yatmaktadır. Yalnızca tek bir akışkan portu bulunan ve pistonun her iki tarafında contalara ve geçitlere ihtiyaç duyulmayan bu silindirlerin üretim ve bakımı daha az maliyetlidir. Daha az hareketli parça, daha az potansiyel arıza noktası anlamına gelir; bu da, çalışma süresinin kritik olduğu ancak çift yönlü kontrolün gerekli olmadığı uygulamalarda tek etkili silindirlerin neden popüler kaldığını açıklar.

Ancak sınırlama açıktır: Geri çekilme hızını veya kuvvetini tam olarak kontrol edemezsiniz çünkü bu tamamen dış mekanizmaya bağlıdır. Uygulamanız hızlı, kontrollü bir geri dönüş strokuna ihtiyaç duyuyorsa tek etkili silindir bu gereksinimi karşılamayacaktır. Geri çekilme hızı, ister yayın depolanan enerjisi, isterse indirilen yükün ağırlığı olsun, mevcut olan herhangi bir dış kuvvet tarafından belirlenir.

Çift Etkili Silindirler: Hassas ve Çift Yönlü Kontrol

Çift etkili hidrolik silindirler, hidrolik piston türlerinin daha çok yönlü kategorisini temsil eder. Bu silindirler, basınçlı yağın pistonun her iki tarafına girmesine izin veren iki sıvı portuna sahiptir. Sıvı kapak ucuna aktığında piston uzar. Akış yönünü tersine çevirerek sıvıyı çubuk ucuna gönderin ve piston kontrollü hidrolik basınç altında geri çekilir.

Bu çift yönlü hidrolik kontrol, çeşitli operasyonel faydalar sağlar. Birincisi, hem uzama hem de geri çekilme, dış kuvvetler yerine sıvı akış hızı tarafından belirlenen hızlarda gerçekleşir ve bu da öngörülebilir çevrim sürelerine olanak tanır. İkincisi, sistem yalnızca uzatma sırasında itme kuvveti değil, geri çekme sırasında da önemli miktarda çekme kuvveti üretebilir. Ekskavatör kolları, kaldırma platformları ve üretim presleri gibi ekipmanlar için bu çekme kapasitesi çoğu zaman itme kapasitesi kadar önemlidir.

Çift etkili hidrolik piston tipleri aynı zamanda sabit basınç ve akışı varsayarak strok uzunluğu boyunca tutarlı kuvveti korur. Bu tekdüzelik, yükün konumdan bağımsız olarak sabit hızda hareket etmesi gereken hassas üretim süreçlerinde önemlidir. Takas, karmaşıklığın artmasıdır. Çift etkili silindirler, çift yönlü akışı kontrol etmek için daha karmaşık valf sistemleri, her iki piston yüzeyindeki basıncı kontrol etmek için ek contalar gerektirir ve genellikle benzer tek etkili tasarımlardan %30-50 daha fazla maliyete sahiptir.

Dikkat edilmesi gereken bir teknik ayrıntı: Bir ucundan uzanan tek bir çubuğun bulunduğu çift etkili bir silindirde, pistonun her iki tarafındaki etkili alanlar farklıdır. Kapak ucu tam delik alanına sahiptir, ancak çubuk ucu delik alanı eksi çubuk kesitine sahiptir. Bu alan farkı, aynı akış hızında uzatma ve geri çekme hızlarının farklı olacağı ve uzatma kuvvetinin aynı basınçta geri çekme kuvvetinden daha yüksek olacağı anlamına gelir. Mühendisler, sistem tasarımı sırasında hız farkını kabul ederek veya hızları dengelemek için akış kontrol valfleri kullanarak bu asimetriyi hesaba katmalıdır.

| karakteristik | Tek Etkili Silindir | Çift Etkili Silindir |

|---|---|---|

| Sıvı Bağlantı Noktaları | Bir port, bir aktif oda | İki port, iki aktif oda |

| Kuvvet Yönü | Tek yönlü (yalnızca itmeli) | Çift yönlü (itme ve çekme) |

| Geri Çekme Yöntemi | Yüksek (her iki yönde de tam kontrol) | Hidrolik basınç kontrollü |

| Kontrol Hassasiyeti | Sınırlı (kontrolsüz geri çekilme) | Yüksek (her iki yönde de tam kontrol) |

| Karmaşıklık ve Maliyet | Basit, ekonomik | Karmaşık, daha yüksek maliyet |

| Tipik Uygulamalar | Krikolar, basit kaldırıcılar, presler | Ekskavatörler, asansörler, hassas makineler |

Özel Yapısal Tipler: Geometri Tabanlı Hidrolik Piston Sınıflandırmaları

Temel tek etkili ve çift etkili ayrımının ötesinde, hidrolik piston tipleri ayrıca özel yapısal konfigürasyonlara da ayrılır. Her geometri, kuvvet çıkışı, strok uzunluğu veya kurulum alanıyla ilgili belirli mühendislik zorluklarını çözer.

Piston (Ram) Silindirleri: Kompakt Tasarımlarda Maksimum Kuvvet

Piston silindirleri, yapı açısından en basit hidrolik piston türlerinden birini temsil eder. Pistonlu silindir, silindirin içinde hareket eden ayrı bir piston kafasına sahip olmak yerine, doğrudan silindir kovanından uzanan katı bir şahmerdan kullanır. Bu şahmerdan hem piston hem de çubuk görevi görerek yükü uzadıkça karşı iter.

Mühendislik avantajı basitlikten gelir. Ayrı bir piston düzeneği olmadığı için bakımı gereken daha az conta ve sıvıyla doldurulacak daha az iç hacim vardır. Piston silindirleri tipik olarak tek etkili üniteler olarak çalışır, hidrolik basınç altında genişler ve yerçekimi veya harici bir yay ile geri çekilir. Bu, onları yükün ağırlığının geri dönüş kuvveti sağladığı dikey kaldırma uygulamaları için ideal kılar.

Pistonlu hidrolik piston tipleri, nispeten kompakt bir silindir gövdesinden yüksek kuvvet çıkışı gerektiren durumlarda mükemmeldir. Çubuk çapının tamamı basınç taşıyan alan görevi gördüğünden, daha az montaj alanı kullanırken daha büyük çaplı silindirlerle karşılaştırılabilir kuvvetler elde edebilirsiniz. Hidrolik presler, ağır hizmet krikoları ve dövme presleri genellikle piston tasarımlarını kullanır. Açık deniz sondaj gemilerinde piston silindirleri, sağlam yapılarının zorlu deniz ortamlarına dayanabileceği sondaj dizilerini konumlandırmak için gereken muazzam kuvvetleri karşılar.

Diferansiyel Silindirler: Alan Asimetrisinden Yararlanma

Diferansiyel silindirler aslında bir ucundan uzanan tek bir çubuğa sahip çift etkili silindirlerdir, ancak mühendisler bu terimi özellikle iki piston yüzü arasındaki alan farkından yararlanan devreleri tartışırken kullanırlar. Kapak ucu tam delik alanına sahiptir, ancak çubuk ucu, delik alanı eksi çubuk alanına eşit halka şeklinde bir alana sahiptir.

Bu asimetri, yöne bağlı olarak farklı hızlar ve kuvvetler yaratır. Belirli bir akış hızında uzatma sırasında, akışkan daha büyük kapak ucu hacmini doldurduğu için piston daha yavaş hareket eder. Geri çekilme sırasında, daha küçük çubuk ucu hacmi, aynı akış hızında daha yüksek piston hızı anlamına gelir. Bazı uygulamalar bu özelliği kasıtlı olarak kullanır; örneğin, mobil bir vincin bir yükü kaldırmak için yavaş, güçlü bir uzatmaya, ardından bir sonraki döngüde sıfırlamak için daha hızlı geri çekilmeye ihtiyacı olabilir.

Diferansiyel hidrolik piston tipleri, rejeneratif devrelerde yapılandırıldığında özellikle ilgi çekici hale gelir. Bu kurulumda, uzatma sırasında çubuk ucundan çıkan sıvı, doğrudan tanka dönmek yerine, kapak ucuna giren pompa akışına katılmak üzere geri beslenir. Bu yenilenen akış, başlık ucuna giren toplam hacmi etkili bir şekilde artırarak, hafif yüklü veya yüksüz koşullar sırasında uzatma hızını önemli ölçüde artırır. Piston boyunca basınç farkı azaldığı için değiş-tokuş mevcut kuvvetin azalmasına neden olur. Mühendisler genellikle hızlı yaklaşma hareketleri için rejeneratif devreler kullanır, ardından çalışma aşaması için tam güce ihtiyaç duyulduğunda standart çalışmaya geçerler.

Ekskavatörler ve malzeme taşıyıcıları gibi mobil hidrolik ekipmanlar büyük ölçüde diferansiyel silindir tasarımlarına dayanır. Ek valf olmadan değişken hız özelliklerine ulaşma yeteneği, karmaşık çalışma çevrimleri için gereken çok yönlülüğü korurken hidrolik devreyi basitleştirir.

Teleskopik (Çok Kademeli) Silindirler: Minimum Alandan Maksimum Strok

Kuvvet denklemi tüm hidrolik piston tipleri için temeldir. Uzatma kuvveti, basıncın piston alanıyla çarpımına eşittir: F = P × A. Delik çapı D olan bir piston için alan A = π × D² ÷ 4'tür. Pratik birimlerde, D inç cinsinden ve P PSI cinsinden ölçülürse, F kuvveti pound cinsinden ortaya çıkar. Örneğin, 2.000 PSI'da 3 inç çaplı bir piston, F = 2.000 × (3.14159 × 9 ÷ 4) = yaklaşık 14.137 pound itme kuvveti sağlar.

Basınçlı akışkan içeri girdiğinde ilk önce en içteki kademeye doğru uzanır. Bu aşama sınırına ulaştığında, bir sonraki daha büyük aşamayı dışarıya doğru iterek düzgün, sıralı bir uzantı yaratır. Uygulamaya bağlı olarak teleskopik silindirler üç, dört, beş veya daha fazla kademeye sahip olabilir. Beş aşamalı bir teleskopik silindir 10 feet'e kadar geri çekilebilir ancak 40 feet veya daha fazlasına kadar uzayabilir.

Teleskopik hidrolik piston tiplerinin temel özelliği strok/daraltılmış uzunluk oranıdır. Geleneksel tek kademeli silindirin daraltılmış uzunluğu, strok artı gerekli montaj ve sızdırmazlık alanına eşittir; genellikle en iyi ihtimalle 1:1 oranına eşittir. Teleskopik tasarımlar rutin olarak 3:1 veya 4:1 oranlarına ulaşıyor; bu da onları damperli kamyonlar, hava çalışma platformları ve uzun erişimin gerekli olduğu ancak geri çekilmiş boyutların taşıma ve depolama için kompakt kalması gereken vinç bomları için vazgeçilmez kılıyor.

Malzeme seçimi uygulamaya göre değişir. Alüminyum teleskopik silindirler, ileri geri hareket eden kütlenin azaltılmasının döngü süresini ve enerji verimliliğini iyileştirdiği hafif hava platformlarına hizmet eder. Ağır hizmet tipi çelik versiyonları, darbe yüklerinin ve çevreye maruz kalmanın maksimum dayanıklılık gerektirdiği madencilik damperli kamyonları ve mobil vinçlerdeki zorlu koşulların üstesinden gelir. Havacılık ve uzay uygulamaları, kargo kapısının çalıştırılması için teleskopik hidrolik piston türlerini kullanır ve korozyona dayanıklı yüzey işlemlerine sahip alüminyum yapı sayesinde katı ağırlık gereksinimlerini karşılarken yüksek strok-uzunluk oranından yararlanır.

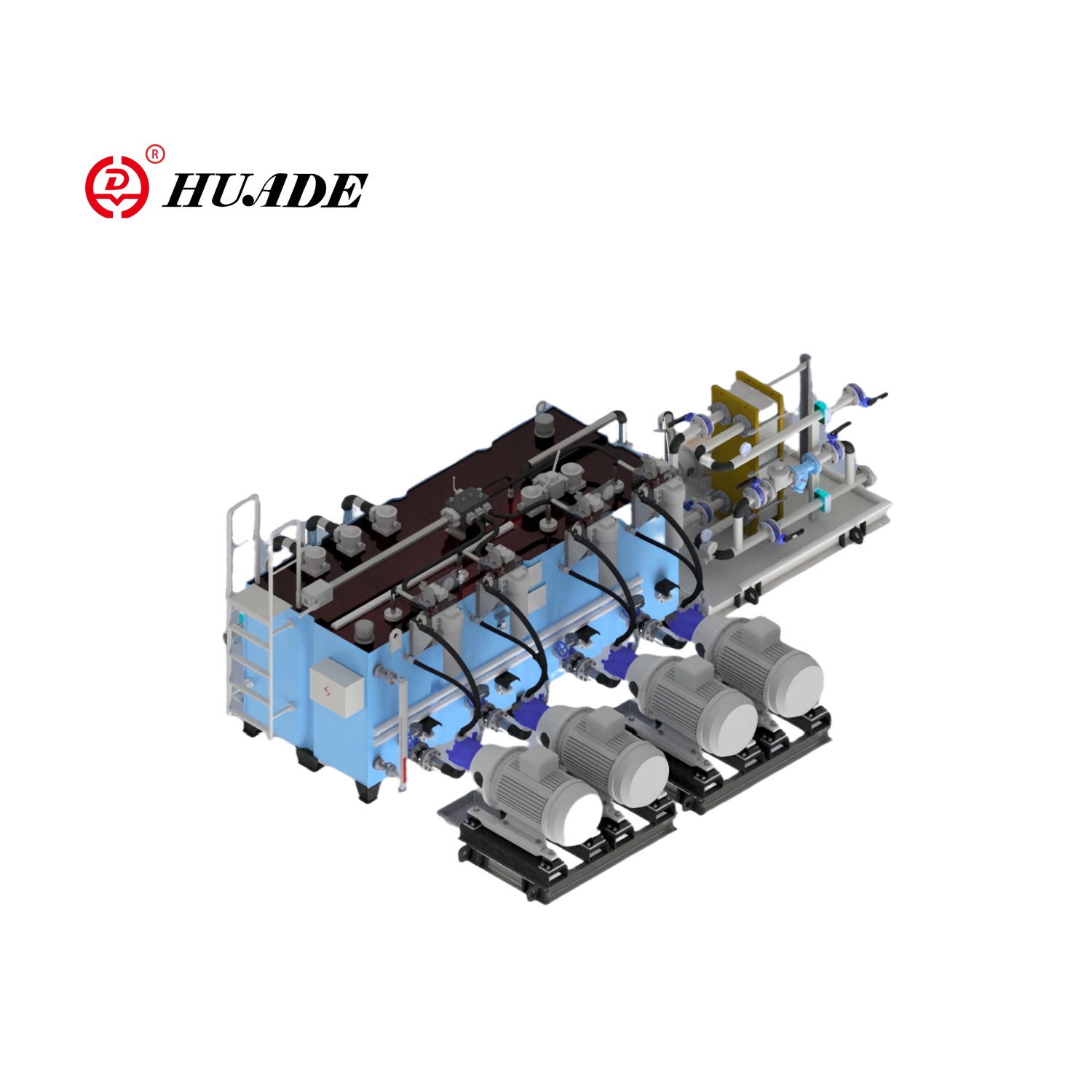

Tandem Silindirler: Seri Bağlantı Yoluyla Kuvvet Çarpması

Tandem silindirler, iki veya daha fazla pistonu ortak bir merkez hattı boyunca seri olarak tek bir sürekli çubukla birleştirir. Basınçlı sıvı her iki odaya aynı anda girerek her iki pistonu da paylaşılan çubuğa doğru iter. Bu düzenleme, aynı delik çapına sahip tek bir silindirle karşılaştırıldığında kuvvet çıkışını etkili bir şekilde iki katına çıkarır.

Kuvvet çarpımı ilkesi basittir. Her bir pistonun alanı A inç kareyse ve sistem basıncı P PSI ise, tek bir piston F = P × A kuvveti üretir. İki piston art arda olduğunda, toplam kuvvet F = P × (A + A) = P × 2A olur ve daha büyük bir delik çapı veya daha yüksek basınç gerektirmeden çıktı iki katına çıkar. Alan kısıtlamalarının delik boyutunu sınırladığı ancak gerekli kuvvetin tek bir pistonun sağlayabileceği gücü aştığı uygulamalar için tandem hidrolik piston tipleri pratik bir çözüm sunar.

Kuvvet çoğaltmasının ötesinde, tandem konfigürasyonlar hareket sırasında gelişmiş stabilite ve hassasiyet sağlar. Çift piston düzeni doğal olarak yan yüklemeye tek bir uzun pistondan daha iyi direnç göstererek contanın yanlış hizalamadan dolayı aşınma riskini azaltır. Bu, tandem silindirleri imalat presleri ve montaj ekipmanlarındaki hassas konumlandırma görevleri için uygun hale getirir.

Güvenlik açısından kritik havacılık uygulamaları, tandem hidrolik piston tiplerindeki doğal yedekliliğe değer verir. Uçak iniş takımı sistemleri bazen her bölmenin bağımsız olarak çalışabildiği tandem konfigürasyonları kullanır. Bir haznede basınç kaybı veya sızdırmazlık arızası yaşanırsa, diğer hazne yine de dişliyi açmak veya geri çekmek için anlamlı bir kuvvet üreterek basit silindirlerin karşılayamayacağı düzeyde bir hata toleransı sağlayabilir. Bu fazlalık, artan uzunluk, ağırlık ve karmaşıklık pahasına gelir; ancak arızanın kabul edilemez olduğu sistemler için bu ödünleşim haklıdır.

| Tip | Çalışma Modu | Temel Yapısal Özellik | Birincil Avantaj | Ortak Uygulamalar |

|---|---|---|---|---|

| Piston (Ram) | Tek etkili | Katı koç piston görevi görür | Maksimum kuvvet yoğunluğu, sağlam yapı | Hidrolik krikolar, dövme presleri, dikey asansörler |

| Diferansiyel | Çift etkili | Tek kollu, asimetrik piston alanları | Değişken hız özellikleri, rejeneratif devre kapasitesi | Mobil vinçler, ekskavatörler, endüstriyel robotlar |

| Malzeme | Tek veya çift etkili | İç içe geçmiş aşamalar, sıralı uzatma | Minimum daraltılmış uzunluktan maksimum strok (3:1 ila 5:1 oranı) | Damperli kamyonlar, hava platformları, vinç bomları |

| Tandem | Çift etkili | Paylaşılan çubuk üzerinde seri halinde iki piston | Kuvvet çoğaltımı, gelişmiş kararlılık, doğal artıklık | Ağır presler, uçak iniş takımları, hassas konumlandırma |

Performans Mühendisliği: Kuvvet ve Hız Parametrelerinin Hesaplanması

Farklı hidrolik piston tiplerinin teorik performansını anlamak, kuvvet çıkışı ve hız özelliklerinin niceliksel analizini gerektirir. Bu hesaplamalar uygun silindir boyutlandırmanın ve sistem tasarımının temelini oluşturur.

Çubuk yüzey işlemleri geleneksel krom kaplamanın ötesine geçmiştir. Yüksek hızlı oksijen yakıtı (HVOF) püskürtme, son derece sert, aşınmaya dayanıklı kaplamalar bırakır. Lazer kaplama, koruyucu alaşımları çubuk yüzeylerine birleştirerek kaplamaya göre daha üstün metalurjik bağlar oluşturur. Bu gelişmiş işlemler korozyona ve aşınmaya kromdan daha iyi direnç gösterirken, altı değerlikli krom kaplama işlemleriyle ilişkili çevresel kaygıları da ortadan kaldırır.

Geri çekme kuvveti hesaplamalarında çubuk alanı dikkate alınmalıdır. Çubuk çapı d ise etkin çubuk ucu alanı A_rod = π × (D² - d²) ÷ 4 olur. Aynı basınçta, geri çekme kuvveti F_retract = P × A_rod'a eşittir. Bu nedenle asimetrik rotlu çift etkili hidrolik piston tipleri her zaman ittiğinden daha az kuvvetle çeker, bu da yük analizi sırasında dikkate alınması gereken bir faktördür.

Hız hesaplamaları akış hızına ve etkin alana bağlıdır. Pompa, A piston alanına (inç kare cinsinden) dakikada Q galon verirse, dakikada inç cinsinden uzama hızı V, V = 231 × Q ÷ A'ya eşittir. 231 sabiti, galonu inç küp'e dönüştürür (bir galon, 231 inç küp'e eşittir). Bu ilişki, diferansiyel silindirlerde geri çekilme hızının neden uzatma hızını aştığını gösterir; daha küçük çubuk ucu alanı, aynı akış hızının daha yüksek hız ürettiği anlamına gelir.

Tek etkili ve çift etkili hidrolik piston tiplerini karşılaştıran pratik bir örneği düşünün. 2 inçlik bir çubuğa sahip 4 inçlik bir silindir, 15 GPM akışla 2.500 PSI'da çalışır. Kapak ucu alanı 12,57 inç karedir ve çubuk ucu alanı 9,42 inç karedir. Uzatma kuvveti 31.425 pound ve geri çekme kuvveti 23.550 pounddur. Uzatma hızı dakikada 276 inç, geri çekilme hızı ise dakikada 368 inçtir. Eğer bu, geri çekilmek için bir yaya dayanan tek etkili bir silindir olsaydı, geri dönüş hızı tamamen yay sabitine ve yük ağırlığına bağlı olurdu, bu da onu öngörülemez ve genellikle daha yavaş hale getirirdi.

Uygulamanız için Doğru Hidrolik Piston Tipini Seçme

Farklı hidrolik piston tipleri arasında seçim yapmak, teknik yeteneklerin uygulama gerekliliklerine uygun olmasını gerektirir. Bu karar performansı, güvenilirliği, bakım maliyetlerini ve sistem karmaşıklığını etkiler.

Öngörülebilir yük özelliklerine sahip tek yönlü kuvvet gerektiren uygulamalar için tek etkili hidrolik piston tipleri en ekonomik ve güvenilir çözümü sunar. Malzemeyi şekillendirme kalıbından iten hidrolik presler, güçlü geri dönüş vuruşlarına ihtiyaç duymaz; yerçekimi veya geri dönüş yayı yeterlidir. Benzer şekilde dikey kaldırma krikoları da tek etkili tasarımlardan yararlanır çünkü yükün ağırlığı doğal olarak silindiri geri çeker. Basitlik, daha az contanın arızalanması, azaltılmış valf karmaşıklığı ve daha düşük genel sistem maliyeti anlamına gelir.

Çift yönlü kontrolün gerekli olduğu durumlarda çift etkili silindirler gerekli hale gelir. Ekskavatör kepçe silindirleri, kepçeyi kapalı bir şekilde kıvırmak için kontrollü bir kuvvetle çekmeli ve malzemeyi boşaltmak için kontrollü bir kuvvetle itmelidir. Kaldırma tablalarının, yükleri yer çekimi altında düşmek yerine güvenli, düzenlenmiş hızlarda indirmesi gerekir. Üretim otomasyonu her iki yönde de hassas konumlandırma gerektirir. Bu uygulamalar, çift etkili hidrolik piston tiplerinin ek maliyetini ve karmaşıklığını haklı çıkarmaktadır çünkü işlevsel gereksinimler başka türlü karşılanamaz.

Diferansiyel silindirler, değişken hız özelliklerinin avantaj sağladığı uygulamalara uygundur. Mobil ekipman genellikle yüksüz yolculuk sırasında yüksek yaklaşma hızlarından, ardından yük altında daha yavaş hızlardan yararlanır. Rejeneratif devreler, konumlandırma aşamaları sırasında hızlı bir genişleme sağlayabilir, daha sonra çalışma aşamaları sırasında standart çalışmaya geçebilir, değişken deplasmanlı pompalara veya karmaşık oransal valflere ihtiyaç duymadan döngü süresini optimize edebilir.

Alan kısıtlamaları özel yapısal tiplerin seçimini yönlendirmektedir. Strok uzunluğunun, geri çekilmiş silindir için mevcut zarfın üç katını aşması gerektiğinde, teleskopik hidrolik piston tipleri tek pratik seçenek haline gelir. Hava çalışma platformları, itfaiye aracı merdivenleri ve stadyumun geri çekilebilir çatıları, kompakt depolama konumlarından gerekli erişime ulaşmak için teleskopik tasarımlara bağlıdır.

Standart delik boyutlarının sağlayabileceği ötesindeki kuvvet gereksinimleri, tandem hidrolik piston tiplerini veya piston tasarımlarını gerektirebilir. Binlerce ton kuvvet üreten dövme presleri genellikle paralel olarak düzenlenmiş birden fazla tandem silindir kullanır. Piston silindirleri, uygulama dikey yönlendirmeye ve yer çekiminin geri dönüşüne izin verdiğinde maksimum kuvvet yoğunluğu sağlar.

Çevresel faktörler, herhangi bir hidrolik piston tipindeki malzeme ve conta seçimlerini etkiler. Denizcilik uygulamaları, tuzlu suya maruz kalmaya uygun, korozyona dayanıklı kaplamalar ve contalar gerektirir. Yüksek sıcaklıktaki üretim süreçleri, 200°F'nin üzerinde sürekli çalışmaya uygun contalara ihtiyaç duyar. Gıda işleme ekipmanı, FDA onaylı conta malzemeleri ve bakteri barındırmayan yüzey kaplamaları kullanmalıdır.

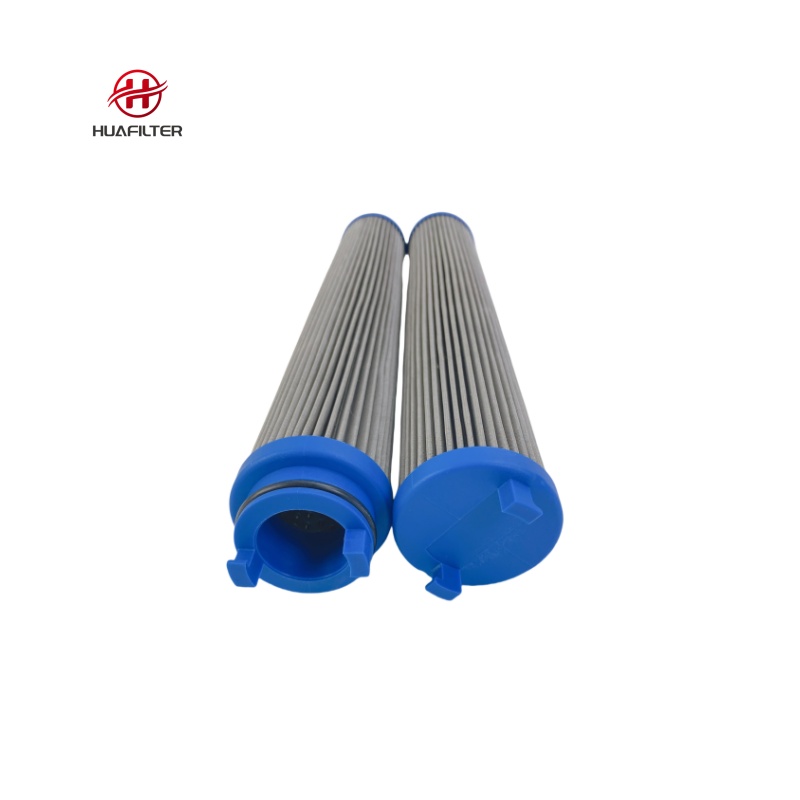

Gelişmiş Sızdırmazlık Sistemleri ve Sürtünme Yönetimi

Tüm hidrolik piston tiplerinin güvenilirliği ve ömrü büyük ölçüde conta tasarımına ve malzeme seçimine bağlıdır. Contalar sıvı sızıntısını önler, kirletici maddeleri dışarıda tutar ve hareketli bileşenler arasındaki sürtünmeyi yönetir. Uzun vadeli silindir performansını korumak için conta teknolojisini anlamak önemlidir.

Çubuk contaları, basınçlı sıvının silindirden çıktığı çubuktan kaçmasını önler. Düşük basınçlı uygulamalarda genellikle mekanik müdahale ve sıvı basıncı yoluyla çubuk yüzeyine temas eden esnek bir sızdırmazlık kenarına sahip dudaklı contalar kullanılır. Bunlar yaklaşık 1.500 PSI'a kadar iyi çalışır. Daha yüksek basınçlı sistemler, akışkan basıncının sızdırmazlık dudaklarına enerji vermesini sağlayan U şeklinde bir kesite sahip olan U-kap contaları gerektirir. Basınç arttıkça conta hem çubuğa hem de oluğa doğru yayılarak otomatik olarak daha sıkı bir conta oluşturur.

Sızdırmazlık malzemesi seçimi, farklı hidrolik piston tiplerinde performansı önemli ölçüde etkiler. Poliüretan (PU), mükemmel aşınma direnci ve basınç kapasitesi nedeniyle endüstriyel uygulamalara hakimdir. Özel yüksek sertlikte poliüretan formülasyonları, ağır mobil ekipmanlarda 4.000 PSI'yi aşan basınçlara dayanabilir. PU contaların tipik sıcaklık aralığı -45°C ile 120°C arasındadır ve çoğu endüstriyel ortamı kapsar. Sınırlama, yüksek sıcaklıktaki su bazlı akışkanlarda hidrolize yatkınlıktır.

Politetrafloroetilen (PTFE), kimyasal uyumluluk ve düşük sürtünme açısından mükemmeldir. PTFE contalar neredeyse tüm hidrolik sıvılara ve aşındırıcı ortamlara karşı dayanıklıdır, bu da onları kimyasal işleme ekipmanları ve yüksek sıcaklık uygulamaları için ideal kılar. Malzeme teorik olarak -200°C ila 260°C arasındaki aşırı sıcaklık aralığında çalışır, ancak pratik sınırlar genellikle PTFE elemanlarıyla çalışan elastomerik enerji verici halkalara bağlıdır. Düşük sürtünme katsayısı, PTFE contaların yapışma-kayma davranışını azalttığı ve hassas konumlandırma uygulamalarında verimliliği arttırdığı anlamına gelir.

Polieter eter keton (PEEK), zorlu koşullar için birinci sınıf sızdırmazlık malzemesini temsil eder. PEEK, yüksek mekanik stres, yüksek basınç veya ciddi aşınma içeren uygulamalarda PTFE'den daha iyi performans gösterir. Malzeme, sürekli yük altında üstün sürünme direnci sergiler ve diğer plastiklerin başarısız olduğu sıcaklıklarda yapısal bütünlüğü korur. PEEK contalarının maliyeti PU veya PTFE'den önemli ölçüde daha yüksektir, ancak güvenlik açısından kritik havacılık uygulamalarında veya conta arızasının felaketle sonuçlanabileceği ağır endüstriyel preslerde yatırım haklıdır.

Sızdırmazlık kanalı geometrisi, malzeme seçimi kadar dinamik sürtünmeyi de etkiler. Araştırmalar, oluk boyutlarının conta yüzeyi boyunca temas basıncı dağılımını doğrudan etkilediğini göstermektedir. Yiv derinliği azaldığında, conta ile çubuk arasındaki maksimum temas basıncı 2,2 MPa'dan 2,5 MPa'ya yükselerek sürtünme davranışını önemli ölçüde değiştirebilir. Silindir deliğindeki üretim toleransları da sürtünme tutarlılığını etkiler. Deliğin düzlüğü ve yuvarlaklığı spesifikasyonun ötesinde farklılık gösterirse, conta strok sırasında değişken temas basıncına maruz kalır ve düşük hızlarda potansiyel olarak yapışma-kayma hareketine neden olur.

Hidrolik piston tiplerinde sürtünme birkaç bileşenden oluşur: conta sürtünmesi, kılavuz halkası sürtünmesi ve sıvı sürüklenmesi. Conta sürtünmesi tipik olarak hakimdir ve toplam direncin %60-80'ini oluşturur. Uygun conta tasarımı, sızdırmazlık etkinliğini sürtünme kayıplarına karşı dengeler. Aşırı temas basıncı sızıntısız çalışmayı sağlar ancak ısı üretimini artırır, aşınmayı hızlandırır ve verimliliği azaltır. Yetersiz temas basıncı sürtünmeyi azaltır ancak sızıntıya izin verir ve kirlenmeye izin verir. Sızdırmazlık kanalı tasarımı sırasında gelişmiş sonlu eleman analizi, bu dengenin belirli uygulamalar için optimize edilmesine yardımcı olur.

| Malzeme | Maksimum Basınç Değeri | Çalışma Sıcaklığı Aralığı | Temel Avantajlar | Tipik Uygulamalar |

|---|---|---|---|---|

| Poliüretan (PU) | 4.000+ PSI'ya kadar | -45°C ila 120°C | Mükemmel aşınma direnci, yüksek basınç kapasitesi, ekonomik | Endüstriyel makineler, mobil ekipmanlar, genel hidrolik |

| PTFE | Yüksek (enerji verici gerektirir) | -200°C ila 260°C (pratik sınırlar değişiklik gösterir) | Olağanüstü kimyasal uyumluluk, en düşük sürtünme katsayısı | Kimyasal işleme, yüksek sıcaklık sistemleri, hassas konumlandırma |

| PEEK | Son derece yüksek | Geniş aralık, mükemmel yüksek sıcaklık stabilitesi | Üstün mekanik mukavemet, sürünme direnci, zorlu koşullar | Havacılık ve uzay çalıştırma, ağır endüstriyel presler, güvenlik açısından kritik sistemler |

| NBR (Nitril) | Ilıman | -40°C ila 120°C | İyi genel uyumluluk, yaygın olarak bulunabilmesi, düşük maliyetli | İyi genel uyumluluk, yaygın olarak bulunabilmesi, düşük maliyetli |

Strok Sonu Kontrolü: Dinamik Uygulamalarda Yastıklama Sistemleri

Hidrolik piston türlerinin yüksek hızlı çalışması, strok sonunda güvenli bir şekilde dağıtılması gereken önemli miktarda kinetik enerji üretir. Uygun yastıklama olmadığında, piston uç kapağa şiddetli bir şekilde çarparak bileşenlere zarar veren, gürültü oluşturan ve sistem ömrünü kısaltan şok yükleri oluşturur.

Yastıklama sistemleri, piston strok sonuna yaklaşırken sıvı akışını kısıtlayarak çalışır. Konik bir mızrak veya piston uç kapaktaki bir birleşme cebine girerek çıkış akış alanını giderek azaltır. Sıkışan sıvının daha sonra sabit bir delikten veya ayarlanabilir iğneli valften kaçması ve pistonu düzgün bir şekilde yavaşlatan bir karşı basınç oluşturması gerekir. Bir çek valf tipik olarak hızlanmanın kısıtlanmasını önlemek için yönün tersine çevrilmesi sırasında serbest akışa izin verir.

Farklı hidrolik piston tiplerinde iki ana yastıklama tasarımı görülmektedir. Mızrak tipi yastıklar, uç kapak cebine giren, pistondan veya çubuktan uzanan uzunlamasına konik bir eleman kullanır. Mızrak ve cep arasındaki halka şeklindeki boşluk, ayarlanabilir iğne valfiyle birleştiğinde yavaşlama oranını kontrol eder. Bu tasarım, cep ve valf düzeneği için uç kapakta önemli bir alan gerektirir. Piston yastıkları bunun yerine pistonun üzerinde, uç kapağında tam olarak boyutlandırılmış bir delik ile çalışan bir dökme demir halka kullanır. Bu yaklaşım yerden tasarruf sağlar ancak daha az ayarlama esnekliği sunar.

Ayarlanabilir yastıklar, operatörlerin yavaşlama özelliklerini yük ve hıza uyacak şekilde ayarlamasına olanak tanır. Ancak bu aynı zamanda riski de beraberinde getiriyor. Operatörler yastık kısıtlamasını en aza indirerek üretkenliğin peşinde koşarsa, uzun vadeli güvenilirliği kısa vadeli çevrim süresi iyileştirmeleriyle takas ettiklerini fark etmeyebilirler. Sabit minderler bu riski ortadan kaldırır ancak değişen koşullara uyum sağlayamaz.

Son yastıklama aşamasında basıncın yoğunlaşması endişe verici hale gelir. Piston, küçülen hacimdeki sıvıyı sıkıştırdıkça, özellikle yüksek hızlarda basınç, sistem basıncının çok üzerine çıkabilir. Silindir uç kapakları ve contaları, yalnızca nominal çalışma basıncını değil, bu geçici basınç artışlarını da karşılayacak şekilde derecelendirilmelidir. Bu faktör, her yıl milyonlarca yastıklı duruşun gerçekleştiği otomatik üretim hatları gibi yüksek döngü hızlı uygulamalarda kritik hale gelir.

İleriye Bakış: Hidrolik Piston Teknolojisinde Yükselen Trendler

Üreticiler akıllı teknolojileri, gelişmiş malzemeleri ve gelişmiş kontrol sistemlerini entegre ettikçe hidrolik piston türlerinin gelişimi de ilerlemeye devam ediyor. Bu eğilimleri anlamak, mühendislerin yıllarca rekabetçi ve hizmet verebilir durumda kalacak sistemleri belirlemelerine yardımcı olur.

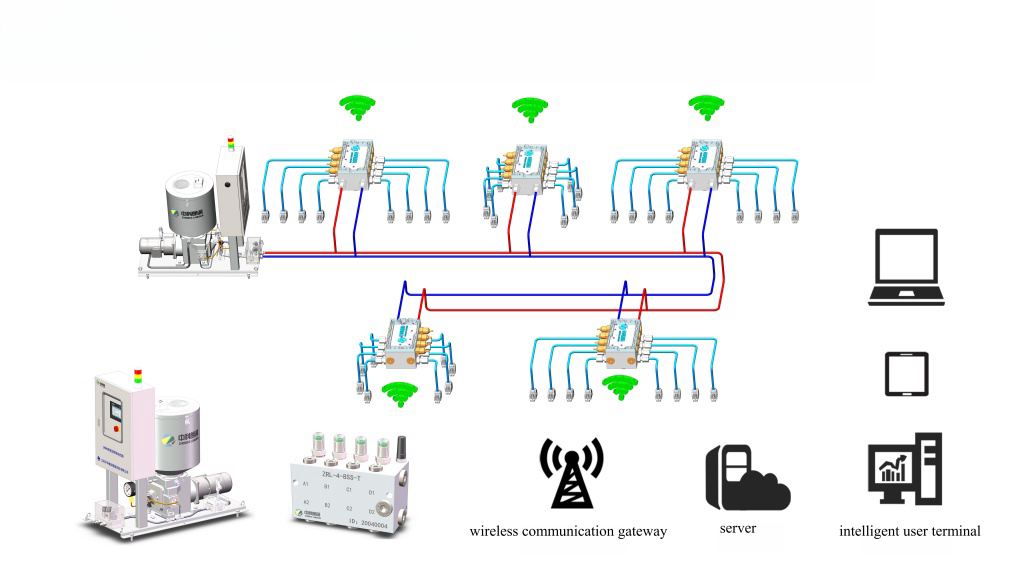

Akıllı silindir entegrasyonu mevcut en önemli trendi temsil ediyor. Hidrolik silindirler geleneksel olarak pasif mekanik bileşenler olarak işlev görüyordu ancak modern varyantlar, güç kaybından sonra yeniden kalibrasyona gerek kalmadan mutlak konum geri bildirimi sağlayan manyetostriktif konum sensörlerini içerir. Bu sensörler, tam çubuk konumunu gösteren sürekli elektronik sinyaller üreterek kapalı döngü kontrolü ve otomatik çalışmayı mümkün kılar. Temassız algılama prensibi aşınmayı ortadan kaldırarak milyonlarca döngü boyunca tutarlı doğruluk sağlar.

Konum algılamaya IoT bağlantısı eklemek, tahmine dayalı bakım yetenekleri yaratır. Hidrolik sistem genelinde basıncı, sıcaklığı ve döngü sayısını izleyen sensörler, gelişen sorunları arıza oluşmadan önce ortaya çıkaran veri akışları oluşturur. Çalışma sıcaklığındaki kademeli artış contanın aşınmasına veya kirlenmesine işaret edebilir. Uzatma sırasındaki basınç dalgalanmaları valf arızasına veya sıvının havalanmasına işaret edebilir. Uzaktan izleme sistemleri, ekipman hala çalışır durumdayken bakım ekiplerini bu durumlara karşı uyararak beklenmedik arıza sürelerini önler.

Malzeme bilimindeki ilerlemeler, hidrolik piston tiplerinde gücü korurken ağırlığı azaltıyor. Yüksek mukavemetli alüminyum alaşımları, ağırlığın azaltılmasının daha yüksek malzeme maliyetini haklı çıkardığı uygulamalarda çeliğin yerini alır. Havacılık ve mobil ekipmanlar özellikle daha hafif silindirlerden yararlanır çünkü azaltılmış kütle, yakıt verimliliğini ve taşıma kapasitesi kapasitesini artırır. Alüminyum bileşenler üzerindeki yüzey işlemleri (anodizasyon, nikel kaplama veya özel kaplamalar) çelikle kıyaslanabilir korozyon direnci sağlar.

Üretim süreçleri artık delik düzlüğü, yuvarlaklık ve yüzey kalitesi konusunda daha sıkı toleranslara ulaşıyor. İyileştirilmiş delik kalitesi doğrudan daha iyi sızdırmazlık performansı ve azaltılmış sürtünme anlamına gelir. Honlama işlemleri artık 0,2 mikrometrenin altında Ra yüzey kalitesi üreterek conta aşınmasını en aza indiriyor ve servis ömrünü uzatıyor. Lazer ölçüm sistemleri boyut doğruluğunu mikronlara kadar doğrulayarak üretim süreçlerinde tutarlı kalite sağlar.

Çubuk yüzey işlemleri geleneksel krom kaplamanın ötesine geçmiştir. Yüksek hızlı oksijen yakıtı (HVOF) püskürtme, son derece sert, aşınmaya dayanıklı kaplamalar bırakır. Lazer kaplama, koruyucu alaşımları çubuk yüzeylerine birleştirerek kaplamaya göre daha üstün metalurjik bağlar oluşturur. Bu gelişmiş işlemler korozyona ve aşınmaya kromdan daha iyi direnç gösterirken, altı değerlikli krom kaplama işlemleriyle ilişkili çevresel kaygıları da ortadan kaldırır.

Dijital ikiz teknolojisi, üreticilerin hidrolik piston tiplerini geliştirme ve test etme şeklini değiştiriyor. Bir silindirin sanal bir modelini oluşturmak, mühendislerin fiziksel prototipler oluşturmadan çeşitli koşullar altında performansı simüle etmelerine olanak tanır. Sonlu elemanlar analizi, kritik bileşenlerdeki gerilim dağılımını inceler. Hesaplamalı akışkanlar dinamiği, karmaşık taşıma geometrilerindeki akış modellerini ve basınç düşüşlerini ortaya çıkarır. Bu sanal araçlar, geliştirme döngülerini hızlandırır ve yalnızca fiziksel testlerle gerçekleştirilmesi mümkün olmayan optimizasyonu mümkün kılar.

Hidrolik ve elektrikle çalıştırmayı birleştiren hibrit güç sistemleri ortaya çıkıyor. Bazı uygulamalar, ağır çalışma aşamaları için hidrolik güç yoğunluğundan yararlanır ancak hassas konumlandırma veya hafif yük hareketi için elektrikle çalıştırmayı tercih eder. Bu hibrit mimarilerle entegre olan silindirlerin geliştirilmesi, elektronik kontrol arayüzlerine ve yenilenebilir enerji geri kazanımına uyum sağlamak için geleneksel hidrolik piston türlerinin yeniden düşünülmesini gerektirir.

Sisteminiz için Doğru Seçimi Yapmak

Hidrolik piston türlerinin gerçek dünyadaki sistemlere başarılı bir şekilde uygulanması, birçok teknik ve ekonomik faktörün dengelenmesini gerektirir. Tek etkili silindirlerin basitliği ve güvenilirliği, yük özelliklerinin doğal olarak geri dönüş kuvveti sağladığı ve geri çekilme hızının kritik olmadığı durumlarda onları ideal kılar. Çift etkili silindirler, uygulamalar kontrollü çift yönlü kuvvet ve hız gerektirdiğinde, ek maliyet ve karmaşıklığı kabul ederek hayati önem taşır.

Özel geometriler belirli kısıtlamalara hitap eder. Piston silindirleri kompakt kurulumlarda kuvvet çıkışını maksimuma çıkarır. Teleskopik tasarımlar sınırlı alanda uzun strok gereksinimlerini çözer. Tandem konfigürasyonları, delik boyutunu veya basıncını artırmadan kuvveti çoğaltır. Rejeneratif devrelere sahip diferansiyel silindirler, değişen yük koşulları için hız ve kuvvet özelliklerini optimize eder.

Conta seçimi uzun vadeli güvenilirliği silindir tipi kadar etkiler. Conta malzemesini sıvı tipine, sıcaklık aralığına ve basınç seviyelerine göre eşleştirin. PEEK'in aşırı mekanik stresli ortamlarda diğer malzemelerden daha iyi performans gösterdiğini, PTFE'nin ise kimyasal uyumluluk ve sürtünmeyi azaltma konusunda üstün olduğunu düşünün. Yiv geometrisi ve üretim toleranslarının malzeme özellikleri kadar conta performansını da etkilediğini unutmayın.

Hidrolik piston tipleri yerleşik sensörler ve IoT bağlantısıyla geliştikçe, kestirimci bakımı ve uzaktan izlemeyi destekleyen sistemlere öncelik verin. Akıllı silindirlerin artan maliyeti, genellikle arıza süresinin azaltılması ve bakım planlamasının optimize edilmesi yoluyla telafi edilir. Tedarikçileri yalnızca mekanik bileşenler değil, uygun kontrol arayüzleri ve tanılama yeteneklerine sahip entegre çözümler sağlama yeteneklerine göre değerlendirin.

Hidrolik piston endüstriyel otomasyon, mobil ekipman ve üretim sistemlerinde temel bir unsur olmaya devam etmektedir. Farklı hidrolik piston türlerinin çalışma prensiplerini, yapısal varyasyonlarını ve performans özelliklerini anlamak, maliyetleri kontrol ederken sistem performansını optimize eden bilinçli kararlar alınmasını sağlar. İster yeni bir sistem tasarlıyor olun ister mevcut ekipmanı yükseltiyor olun, doğru silindir tipini özel gereksinimlerinize göre eşleştirmek, güvenilir çalışma ve uzun hizmet ömrü sağlar.