Hidrolik Sıra Valfleri Nedir ve Neden Önemlidir?

A hidrolik sıra valfiçok aktüatörlü sistemlerde sıkı bir çalışma düzeni uygulayan bir basınç kontrol bileşenidir. Sistemleri aşırı basınca karşı koruyan tahliye vanalarının aksine sıra vanaları,mantık kapıları- birincil devre önceden belirlenmiş bir basınç eşiğine ulaşana kadar ikincil devreye akışı engellerler.

Bunu şu şekilde düşünün: Bir işleme operasyonunda iş parçasına ihtiyacınız var200 bar kuvvetle sıkıştırıldıMatkap ucu devreye girmeden önce. Sıralama valfi, 200 bar sıkıştırma basıncı onaylanana kadar hidrolik sistemin fiziksel olarak delmeye başlayamamasını sağlar. Bu sadece zamanlamayla ilgili değil;ΔP ve Akış eğrileri.

Buradaki temel ayrım mühendisler için kritik öneme sahiptir:basınca dayalı kontrol(limit anahtarlarını kullanarak) doğrularNeresibir aktüatör var, ancakbasınca dayalı kontrol(sıralama valfleri kullanılarak) doğrulanırne kadar kuvvetaktüatör aslında üretti. Metal şekillendirme, kaynak fikstürleri veya pres işlemleri gibi uygulamalarda bu kuvvet garantisi hem güvenlik hem de proses kalitesi açısından tartışılamaz.

Sıra Valfleri Nasıl Çalışır: Kuvvet Denge Mekanizması

Temel Çalışma Prensibi

Sıralama valfi basit bir şekilde çalışırkuvvet dengesi denklemi:

Nerede:

- PA= Giriş basıncı (birincil devre)

- Amakara= Valf makarasının etkin alanı

- Fbahar= Önceden ayarlanmış yay kuvveti

- Pboşaltmak= Drenaj/yay odasındaki karşı basınç

Tank (Y portu) - yaklaşık 0 bar

- Aşama 1 - Birincil Devre Aktivasyonu:Pompa akışı A Bağlantı Noktasına girer ve birincil aktüatörü (örneğin bir sıkıştırma silindiri) çalıştırır. Valfin ana makarası kapalı kalarak B Limanına giden akışı engeller.

- Aşama 2 - Basınç Artışı:Birincil aktüatör strokunu tamamladığında veya dirençle karşılaştığında A Bağlantı Noktasındaki basınç yükselir. Valf makarasına etki eden hidrolik kuvvet orantılı olarak artar.

- Aşama 3 - Valf Kaydırma ve İkincil Devrenin Serbest Bırakılması:Ne zamanPAçatlama basıncına ulaştığında (yay ayarına bağlı olarak tipik olarak 50-315 bar) makara yaya karşı kayar. Bu, akışı A Bağlantı Noktasından B Bağlantı Noktasına yeniden yönlendiren ve daha sonra ikincil aktüatörü (örneğin bir besleme silindiri) etkinleştiren bir iç geçit açar.

Pilot Kumandalı ve Doğrudan Etkili Tasarımlar

Yüksek akışlı uygulamalar için (>100 L/dak), üreticiler şunları kullanır:pilotla çalıştırılan tasarımlardoğrudan etkili türler yerine. İşte mühendislik mantığı:

Doğrudan etkili bir valfte ana makara, doğrudan yay ve giriş basıncıyla kontrol edilir. Bu bir gerektirirçok sert, yüksek kuvvetli yaybüyük akış kuvvetlerinin üstesinden gelmek, valfi hacimli hale getirir ve doğru şekilde ayarlanmasını zorlaştırır.

A pilot kumandalı sıralama valfiiki aşamalı bir tasarım kullanır:

- Küçükpilot popet(düşük kuvvetle ayarlanabilen bir yay tarafından kontrol edilir) Port A basıncını algılar

- Pilot basıncı ayar noktasına ulaştığında açılır ve ana makaranın kontrol odasının basıncını düşürür.

- Bu, çok daha büyük olan ana makaranın minimum kuvvetle kaymasını sağlar

Pratik Avantaj:Pilotla çalıştırılan bir valf, basınç ayarı için hala elle ayarlanabilen bir yay kullanırken, 315 bar'da 600 L/dak'yı işleyebilir. Şunun gibi modeller50 mm delikBunu NG10'dan (200 L/dak) NG32'ye (600 L/dak) kadar akış kapasiteleriyle başarabilirsiniz.

Konfigürasyon Tipleri: Kontrol ve Drenaj Yolu Varyasyonları

Bir sıralama valfinin davranışı temel olarak şunlara bağlıdır:kontrol sinyalinin nereden geldiğiVeyay odasının boşaldığı yer. Bu, dört farklı konfigürasyon oluşturur:

| Yapılandırma Türü | Kontrol Sinyali Kaynağı | Drenaj Yolu | Çatlama Basıncı Formülü | En İyi Uygulama |

|---|---|---|---|---|

| Dahili Kontrol, Harici Tahliye (En Yaygın) | Port A (giriş) basıncı | Tank (Y portu) - yaklaşık 0 bar | Payarlamak= Fbaharsadece | Hassas, yükten bağımsız basınç ayarının gerekli olduğu standart sıralama |

| Dahili Kontrol, Dahili Tahliye | Port A (giriş) basıncı | Bağlantı noktası B (çıkış) | Payarlamak= Fbahar+ PB | Aşağı akış basıncının P olduğu uygulamalarBistikrarlı ve öngörülebilir |

| Harici Kontrol, Harici Drenaj | Bağlantı Noktası X (uzaktan pilot) | Tank (Y bağlantı noktası) | PayarlamakP'ye dayalıX | Harici tetikleme sinyalleri gerektiren karmaşık kilitleme devreleri |

| Harici Kontrol, Dahili Tahliye | Bağlantı Noktası X (uzaktan pilot) | Bağlantı noktası B (çıkış) | Karmaşık - P'ye bağlıdırXve PB | Nadir - özel yük tutma veya denge uygulamaları |

Dış Drenaj için Kritik Tasarım Kuralı

İçinSıralama uygulamalarının %90'ı, kullanmanız gerekirHarici Tahliye (Y portundan tanka)yapılandırma. İşte nedeni:

Yanlışlıkla dahili drenajı kullanırsanız ve aşağı akış devresinde (Port B) değişen basınç varsa (örneğin, yük değişikliklerinden dolayı 20-80 bar arasında dalgalanıyorsa) çatlama basıncınız şu şekilde olur:

Bu60 bar salınımbasıncın kırılması, kuvvet doğrulama sıralamasının tüm mantığını yok eder. Valf, hafif yüklerde zamanından önce tetiklenebilir veya ağır yüklerde gecikme yaşayabilir. Hidrolik şemasında belgelenmiş özel bir mühendislik nedeniniz olmadığı sürece, Y tahliyesini daima doğrudan tanka yönlendirin.

Sıralama Valfi ve Tahliye Valfi: Neden Yapı Benzerliği İşlevsel Farkı Maskeliyor?

Bu, en çok aranan karşılaştırmalardan biridir ve bunun iyi bir nedeni vardır. Her iki valf de yay yüklü makaralar kullanır ve basınca tepki verir. Ancak rollerinin karıştırılması, yıkıcı sistem tasarımı hatalarına yol açabilir.

| karakteristik | Sıralama Valfi | Tahliye Vanası |

|---|---|---|

| Birincil İşlev | Akış yönlendirmesi- basınç eşiğinden sonra sıvıyı ikincil devreye yönlendirir | Basınç sınırlama- Aşırı basıncı önlemek için fazla akışı tanka boşaltır |

| Normal Çalışma Durumu | Açılırgeçici olarakardından dizi tamamlandıktan sonra kapanır | Açılırsüreklisistem ayar noktasını aştığında |

| Çıkış Portu (B) Fonksiyonu | Akışı şuraya gönderir:çalışma devresi(faydalı akış) | Akışı şuraya gönderir:tankı(boşa harcanan enerji/ısı) |

| Hassasiyet Gereksinimi | Yüksek- tam kuvvet doğrulama noktasında tetiklenmelidir (±5 bar tolerans) | Ilıman- sadece hasarın önlenmesi gerekiyor (±10-15 bar kabul edilebilir) |

| Sistem Rolü | Kontrol mantık öğesi- belirlerNe zamaneylemler meydana gelir | Güvenlik cihazı- önlereğerkoşullar sınırları aşıyor |

| Birbirinin Yerini Alabilir mi? | HAYIR- Tahliye vanası sürekli olarak enerji israfına neden olur; sıralama valfi aşırı basınca karşı koruma sağlamaz | |

Gerçek Dünya Analojisi:

A tahliye vanasıDüdüklü tenceredeki basınç tahliye vanasına benzer; basınç tehlikeli derecede yükseldiğinde buharı (boşa gitmek üzere) dışarı atar.

A sıralama valfiTornadaki güvenlik kilidi gibidir; ayna koruyucusunun kapalı olduğu onaylanana kadar iş milinin çalışmasını engeller. Zorlayıcıemiryay odasının boşaldığı yer

Tek Yönlü Sıralama Vanaları: Geri Dönüş Akış Sorununun Çözümü

Standart sıra vanaları dönüş stroku sırasında sorun yaratır: ikincil aktüatörün geri dönüş akışının sıra vanasından geri geçmesi gerekiyorsa,tam çatlama basıncı direnci.

Örnek: Sıralama valfiniz 180 bara ayarlı. Geri çekme sırasında, silindiri geri çekmek için yalnızca 20 bar'a ihtiyacınız olsa bile, valften ters yönde akış sağlamak için 180 bar'ı aşmanız gerekir. Bu şunlara neden olur:

- Son derece yavaş geri çekilme hızları

- Çok büyük ısı üretimi (boşa giden 160 bar × akış)

- Aktüatörde potansiyel kavitasyon

Çözüm: Entegre Çek Valf

A tek yönlü sıralama valfibir içerirparalel çek valf(bazen bypass kontrolü olarak da adlandırılır)serbest ters akışB Limanı'ndan A Limanı'na. Çek valfin tipik olarak yalnızca 0,5-2 barlık bir çatlama basıncı vardır, bu da şu anlama gelir:

- İleri yön(A→B): Tam sıralı valf mantığı uygulanır (180 bar çatlama)

- Ters yön(B→A): Çek valf ana makarayı atlar (2 bar çatlama)

Buzorunluikincil aktüatörün aynı vana yoluyla geri çekilmesi gereken devrelerde. Üreticiler sağlarΔP ve Akış eğrileriçek valf yolu için - kabul edilebilir basınç düşüşünü sağlamak için bunu maksimum dönüş akış hızınızda doğrulayın.

Uygulama Örneği: Matkap Pres Kelepçesi-Sonra-Besleme Devresi

Sıralama valflerinin hassas işlerde neden yeri doldurulamaz olduğunu gösteren klasik bir uygulamayı inceleyelim:

Gereksinim

Dikey bir matkap presi şunları yapmalıdır:

- Kelepçeiş parçası ileminimum 150 bargüç

- Delmekiş parçası ancak sıkıştırma doğrulandıktan sonra

- Geri çekmatkap

- Kelepçeyi açıniş parçası

Pozisyon Kontrolü Neden Burada Başarısız?

Kelepçe silindirinde bir limit anahtarı kullandıysanız, silindir kapatıldığında tetiklenir.dokunuriş parçası - ancak gerçek bir sıkma kuvveti oluşmadan önce. Eğrilmiş bir iş parçası veya gevşek bir fikstür, matkabın kelepçelenmemiş bir parçaya doğru ilerlemesine neden olarak aşağıdakilere neden olur:

- İş parçasının fırlaması (güvenlik tehlikesi)

- Kırık matkap uçları

- Hurda parçalar

Sıra Valfi Devre Tasarımı

Bileşenler:

- SV1:Kelepçe devresinde sıralama valfi (ayar noktası: 150 bar)

- Kelepçe Silindiri:50 mm delik

- Besleme Silindiri:32mm delik

- Basınç Tahliyesi:200 bar (sistem güvenliği)

Çalışma Mantığı:

- Yön valfi enerji verir:Akış, kelepçe silindirine SV1'in A Bağlantı Noktasından girer

- Kelepçe uzanır:Silindir iş parçasına temas edene kadar ilerler. A Limanı'ndaki basınç artmaya başlar.

- Basınç oluşumu:Kelepçe kuvveti 150 bar'a ulaştığında (50 mm delik için ~2.950 kg kelepçeleme kuvvetine eşdeğer) SV1 açılır.

- Besleme silindiri etkinleştirilir:Akış artık SV1'in B Bağlantı Noktasına yönlendirilerek matkap besleme silindirini ilerletir.

- Güç korundu:Kelepçe delme işlemi boyunca 150+ barda basınç altında kalır.

Eleştirel Görüş:sistemfiziksel olarak delemezYeterli sıkma kuvveti oluşana kadar. Bu, donanım tabanlı güvenliktir; hiçbir yazılım mantığı veya sensörün onu atlamaması mümkün değildir.

Seçim Kriterleri: Vanayı Uygulamaya Eşleştirme

1. Basınç Aralığı Şartnamesi

Sıralama valfleri birden fazla basınç aralığı ayarında mevcuttur; tipik olarak:

- Düşük aralık:10-50 bar (yumuşak sıkıştırma, hassas parçalar)

- Orta aralık:50-100 bar (genel montaj)

- Yüksek aralık:100-200 bar (şekillendirme, presleme)

- Ekstra yüksek aralık:200-315 bar (ağır damgalama, dövme)

Seçim Kuralı:Bir vana seçinayar aralığı hedef ayar noktanızı kapsar. 180 bar'a ihtiyacınız varsa 100-200 bar veya 150-315 bar aralıklı vanayı seçin. 50-315 barlık bir vana kullanmayın; yay, yüksek uçta ince ayar yapmak için fazla sert olacaktır.

2. Akış Kapasitesi ve Basınç Düşüşü

Valf sizden geçmelidirmaksimum anlık akışAşırı basınç düşüşü olmadan. Üreticiler sağlarQ-ΔP eğrileriçeşitli akış hızlarında basınç kaybını gösterir.

Örnek Şartname:

- Basınç kayması120 L/dak

- Kabul edilebilir ΔP:<10 bar (enerji israfını en aza indirmek için)

- Seçilen Vana:NG20 (400 L/dak olarak derecelendirilmiştir) - 120 L/dak'da 5-6 bar ΔP sağlar

Yaygın Hata:Tam olarak nominal akışa uygun boyutta bir vananın seçilmesi. Bu, yüksek akışlarda katlanarak artan basınç düşüşünü göz ardı eder. Her zaman boyutnominal akışın en az %150'sidüzgün çalışma için.

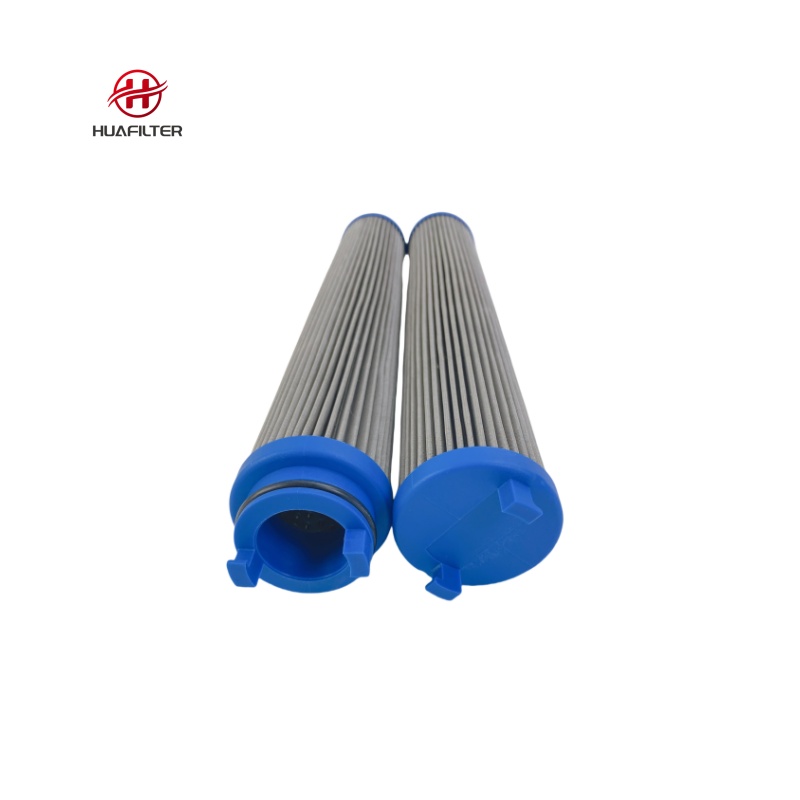

3. Sıvı Temizliği Gereksinimleri

Birçok saha arızasının kaynağı burasıdır. Pilotla çalıştırılan sıralama valfleriiç açıklıklar ve kontrol alanlarıkadar sıkı açıklıklarla5-10 mikron. Yay odası kontrol geçişleri daha da hassastır.

Zorunlu Kirlenme Şartnamesi:

- ISO 4406:20/18/15 veya daha iyisi

- NAS1638:Sınıf 9 veya daha iyisi

Tercüme: Hidrolik yağınız aşağıdaki özelliklere sahip olmalıdır:

- 20.000'den az parçacık > 100ml başına 4μm

- 4.000'den az parçacık > 100ml başına 6μm

- 640'tan az parçacık > 100ml başına 14μm

Pratik Uygulama:

- Düzenlemek10 mikron mutlak filtreleme(β₁₀ ≥ 200) dönüş hattında

- Kullanmak3 mikronluk filtrelerpilot drenaj hatlarında (harici drenaj varsa)

- Uygulamakher 500 çalışma saatinde bir yağ analizi(partikül sayısı, su içeriği, viskozite)

Kirlenme sınırları aşarsa şunları bekleyin:

- Makara yapışması(vana açılmıyor veya kapanmıyor)

- Basınç kayması(iç aşınma sızıntıyı artırır)

- ΔP ve Akış eğrileri(düzensiz pilot çalışması)

4. Kurulum Arayüzü Standartları

Sıralama valfleri monte ediliralt plakalar veya manifoldlarendüstri standartlarına göre:

| Vana Boyutu (NG) | Montaj Standardı | Cıvata Boyutu | Tork Spesifikasyonu | Yüzey İşlemi Gerekli |

|---|---|---|---|---|

| NG06 | ISO 5781 (D03) | M5 | 6-8 nm | Ra 0,8 mikron |

| NG10 | ISO 5781 (D05) / DIN 24340 | M10 | 65-75 Nm | Ra 0,8 mikron |

| NG20/NG25 | ISO 5781 (D07) | M10 | 75 nm | Ra 0,8 mikron |

| NG32 | ISO 5781 (D08) | M12 | 110-120 Nm | Ra 0,8 mikron |

Kritik Kurulum Kuralı:Montaj yüzeyidüzlük toleransıolmalıdır100 mm başına 0,01 mm. Doğrulamak için hassas bir zemin yüzeyi plakası kullanın. Herhangi bir bükülme, 315 bar basınç altında O-ringin çıkmasına neden olarak dış sızıntıya neden olur.

Yaygın Arızalarda Sorun Giderme

| Belirti | Muhtemel Temel Neden | Teşhis Kontrolü | Düzeltici Eylem |

|---|---|---|---|

| Valf çok erken açılıyor (erken vites değiştirme) | 1. Yay yorgunluğu/arızalanması 2. Yanlış tahliye konfigürasyonu 3. Pilot deliği erozyonu |

1. Çatlama basıncını manometre ile ölçün 2. Y portunun tanka olan drenajlarını doğrulayın 3. Pilot ayar vidasının konumunu kontrol edin |

1. Yay grubunu değiştirin 2. Harici drenajı yeniden yapılandırın 3. Pilot bölümü veya dolu valfi değiştirin |

| Vana açılmıyor (ikincil akış yok) | 1. Kirlenme nedeniyle makara ele geçirildi 2. Pilot bölmesi tıkalı 3. Ayar ayarı çok yüksek |

1. Yağın ISO temizliğini kontrol edin 2. Pilot kapağını çıkarın, deliği inceleyin 3. Ayarlamanın sistem basıncı kapasitesiyle karşılaştırıldığında doğrulanması |

1. Sistemi temizleyin/yıkayın, filtreleri değiştirin, muhtemelen valfi değiştirin 2. Ultrasonik temiz pilot parçalar 3. Ayar noktasını azaltın veya pompa basıncını artırın |

| Şiddetli titreşim/takırtı sesi | 1. Büyük boyutlu pilot kontrol hacmi 2. Kontrol odasında hava 3. Pompa titreşimiyle rezonans |

1. Pilot hatların uzunluğunu kontrol edin (X, Y) 2. Sistemin havasını iyice alın 3. Titreşim frekansı ile pompa devrini ölçün |

1. Kompakt manifold montajı kullanın, hat uzunluğunu en aza indirin 2. Tahliye vanalarını yüksek noktalara takın 3. Darbe sönümleyiciyi takın veya pompa hızını değiştirin |

| Basınç ayarı zamanla değişiyor | 1. Yayın termal genleşmesi 2. İç sızıntıya neden olan aşınma 3. Mühür bozulması |

1. Farklı yağ sıcaklıklarında basıncı izleyin 2. Tahliye portundaki sızıntıyı ölçün 3. Dış sızıntı olup olmadığını kontrol edin |

1. Sıcaklık dengelemeli tasarım kullanın veya yağ sıcaklığını kontrol edin 2. Aşınmış makaraları/delikleri değiştirin 3. Contaları doğru malzemeyle değiştirin (mineral yağ için NBR, fosfat ester için FKM) |

| Montaj yüzünde dış sızıntı | 1. O-halkalar hasarlı veya yanlış malzeme 2. Montaj yüzeyi düz değil (>0,01 mm/100 mm) 3. Yanlış cıvata torku |

1. O-halkaları kesik ve şişme açısından inceleyin 2. Kadranlı göstergeyle yüzeyi kontrol edin 3. Teknik özellikleri doğrulamak için tork anahtarını kullanın |

1. O-halkaları değiştirin (sıvı tipine uygun) Kurulum yüzeyinin hassasiyeti önemlidir. 3. Cıvataları yıldız düzeninde 75 Nm (M10) torkla sıkın |

Kirlenme Aşaması Arızası

Endüstriyel sistemlerde görülen tipik bir arıza dizisi şöyledir:

1-6 Ay:Petrol kirliliği yavaş yavaş ISO 18/16/13'ten (kabul edilebilir) 21/19/16'ya (marjinal) yükseliyor. Henüz semptom yok.

7. Ay:Spool sergilenmeye başlıyorçekişme(Yapışma-kayma davranışı). Basınç ayar noktası düzensizleşiyor; bazen 175 bar, bazen 195 bar. Üretim "rastgele" retler bildiriyor.

8. Ay:Bakım, algılanan "zayıf yay"ı telafi etmek için ayarı artırır. Şimdi 210 bara ayarlandı. Birincil aktüatör aşırı ısınmaya başlıyor (aşırı sıkma kuvveti).

9. Ay:Parçacıkların iç aşınması hızlanır. Sızıntı artar. Valf artık "avlanıyor"; hızla açılıp kapanıyor ve hidrolik şoklar yaratıyor. Aşağı akış hortumları arızalanmaya başlar.

10. ay:Büyük arıza - makara sıkışmaları tamamen açık. Sıralama kontrolü yok. İkincil aktüatör, birincil aktüatör ile sıfır basınçta etkinleşir. Ekipman çarpması veya iş parçasının fırlaması.

Temel Neden: "Maliyetten tasarruf etmek" için filtre değiştirme aralığını 1.000 saatten 1.500 saate çıkarma yönündeki tek karar.

Önleme: Uygun filtreleme ve üç ayda bir yağ numunesi alma yoluyla ISO 20/18/15 temizliğine sıkı sıkıya bağlılık.

Sistem Tasarımcıları için Temel Çıkarımlar

- Sıralama valfleri konumu değil kuvveti doğrular.Sıkıştırma kuvveti, bastırma kuvveti veya yük tutmanın güvenlik açısından kritik olduğu durumlarda bunları kullanın.

- Harici drenaj konfigürasyonu(Y'den tanka) uygulamaların %90'ında stabil, yükten bağımsız basınç ayarları elde etmek için zorunludur.

- Pilotla çalıştırılan tasarımlar>100 L/dk akışlar için gereklidir. Doğrudan etkili tiplere göre daha iyi ayarlanabilirlik ve daha düşük çalışma kuvveti sunarlar.

- Sıvı temizliği tartışılamaz.ISO 20/18/15'i belirtin ve minimum olarak 10 mikronluk mutlak filtreleme uygulayın. Üç aylık petrol analizi için bütçe.

- Tek yönlü vanalar isteğe bağlı değildirikincil aktüatörün valf aracılığıyla geri çekilmesi gereken devrelerde. Entegre çek valf büyük miktarda enerji israfını önler.

- Nominal akışın %150'si için boyutBasınç düşüşünü 10 barın altında tutmak için. Bu verimliliği artırır ve ısı üretimini azaltır.

- Kurulum yüzeyinin hassasiyeti önemlidir.Çarpık bir alt plaka, yüksek basınç altında O-ring arızasına neden olur. 0,01 mm/100 mm düzlüğü doğrulayın.

Hidrolik sıralama valfleri, uygun şekilde seçildiğinde, kurulduğunda ve bakımı yapıldığında, otomatik sistemleri güvenli ve üretken tutan operasyonel mantığı güçlendirmek için onlarca yıl boyunca güvenilir hizmet sunar.